Počet procesů pájení v průmyslové výrobě je možné jen těžko spočítat. Velmi rozšířená je tato tepelná metoda především v elektroprůmyslu a automobilovém průmyslu. Hojně používané technologie jsou zde uvedeny. Při ohřevu materiálů se například používají pece nebo plynové plameny, které mají jednu rozhodující nevýhodu: Tato metoda je relativně pomalá a těžkopádná. Je proto jasné, že roste význam metody indukčního pájení společnosti eldec:

Počet procesů pájení v průmyslové výrobě je možné jen těžko spočítat. Velmi rozšířená je tato tepelná metoda především v elektroprůmyslu a automobilovém průmyslu. Hojně používané technologie jsou zde uvedeny. Při ohřevu materiálů se například používají pece nebo plynové plameny, které mají jednu rozhodující nevýhodu: Tato metoda je relativně pomalá a těžkopádná. Je proto jasné, že roste význam metody indukčního pájení společnosti eldec:

Německé Spolkové ministerstvo pro vzdělávání a výzkum (BMBF) a Ministerstvo průmyslu a obchodu ČR (MPO) se dohodly na spolupráci v oblasti průmyslu 4.0. Ředitel odboru klíčových technologií a výzkumu pro inovace Wolf-Dieter Lukas a náměstek ministra průmyslu a obchodu Tomáš Novotný podepsali v Praze společnou dohodu.

Německé Spolkové ministerstvo pro vzdělávání a výzkum (BMBF) a Ministerstvo průmyslu a obchodu ČR (MPO) se dohodly na spolupráci v oblasti průmyslu 4.0. Ředitel odboru klíčových technologií a výzkumu pro inovace Wolf-Dieter Lukas a náměstek ministra průmyslu a obchodu Tomáš Novotný podepsali v Praze společnou dohodu.

Na výroční tiskové konferenci v Kirchheimu pod Teckem oznámila společnost Makino, že uvádí na trh stroj a500Z, kterým doplňuje svou řady pětiosých horizontálních obráběcích center. Toto obráběcí centrum založené na osvědčené technice řady a1 je navrženo pro požadavky výroby složitých součástí.

Na výroční tiskové konferenci v Kirchheimu pod Teckem oznámila společnost Makino, že uvádí na trh stroj a500Z, kterým doplňuje svou řady pětiosých horizontálních obráběcích center. Toto obráběcí centrum založené na osvědčené technice řady a1 je navrženo pro požadavky výroby složitých součástí.

Nekontrolované vibrace způsobují při obrábění kovů četné problémy. Proměnlivé síly v obráběcím procesu způsobují vibrace a chvění nástroje, které snižují kvalitu povrchu dílu, rychle opotřebovávají nebo ničí řezné nástroje a poškozují komponenty obráběcích strojů. Trendy v konstrukci výrobků mohou být rovněž příčinou vibrací. Z důvodů zvýšení pevnosti a současného snížení nákladů na montáž obrábějí výrobci díly čím dál tím častěji z monolitických polotovarů.

Nekontrolované vibrace způsobují při obrábění kovů četné problémy. Proměnlivé síly v obráběcím procesu způsobují vibrace a chvění nástroje, které snižují kvalitu povrchu dílu, rychle opotřebovávají nebo ničí řezné nástroje a poškozují komponenty obráběcích strojů. Trendy v konstrukci výrobků mohou být rovněž příčinou vibrací. Z důvodů zvýšení pevnosti a současného snížení nákladů na montáž obrábějí výrobci díly čím dál tím častěji z monolitických polotovarů.

Ve dnech 24. a 25. 5. 2017 se v prostorách firmy Misan v Lysé nad Labem konal odborný technický seminář s názvem Neobráběj jako šnek!, který společně připravily firmy Misan, Hofmeister a technology-support. Firma technology-support v rámci příspěvku Františka Machary na semináři představila řešení NCBrain určené pro optimalizaci NC kódu a optimalizaci práce na CNC obráběcích strojích.

Ve dnech 24. a 25. 5. 2017 se v prostorách firmy Misan v Lysé nad Labem konal odborný technický seminář s názvem Neobráběj jako šnek!, který společně připravily firmy Misan, Hofmeister a technology-support. Firma technology-support v rámci příspěvku Františka Machary na semináři představila řešení NCBrain určené pro optimalizaci NC kódu a optimalizaci práce na CNC obráběcích strojích.

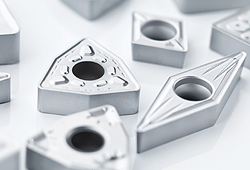

Společnost Seco Tools rozšířila svou řadu tříd břitových destiček TP s technologií Duratomic o třídu TP3501, která je navržena tak, aby poskytovala optimální všestrannost a bezpečnost použití. Tato nová třída je ideální první volbou pro soustružení s těžkými přerušovanými řezy, pro méně stabilní stroje, obrábění menších vnitřních tvarů nebo pro součásti se slabým upnutím z důvodu jejich velikosti či tvaru.

Společnost Seco Tools rozšířila svou řadu tříd břitových destiček TP s technologií Duratomic o třídu TP3501, která je navržena tak, aby poskytovala optimální všestrannost a bezpečnost použití. Tato nová třída je ideální první volbou pro soustružení s těžkými přerušovanými řezy, pro méně stabilní stroje, obrábění menších vnitřních tvarů nebo pro součásti se slabým upnutím z důvodu jejich velikosti či tvaru.

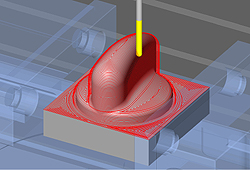

Společnost DP Technology Corp., inovátor v oblasti CAM, oznámila, že uvádí na trh ESPRIT® 2017, nejnovější verzi svého průkopnického produktu a vlajkové lidi své nabídky. ESPRIT 2017 umožňuje realizovat chytřejší, jednodušší a rychlejší obráběcí operace s profesionálně navrženou dráhou nástroje, efektivním uživatelským ovládáním a akcelerovaným výkonem výpočtů.

Společnost DP Technology Corp., inovátor v oblasti CAM, oznámila, že uvádí na trh ESPRIT® 2017, nejnovější verzi svého průkopnického produktu a vlajkové lidi své nabídky. ESPRIT 2017 umožňuje realizovat chytřejší, jednodušší a rychlejší obráběcí operace s profesionálně navrženou dráhou nástroje, efektivním uživatelským ovládáním a akcelerovaným výkonem výpočtů.

Výrobce obráběcích strojů DMG MORI již několik let pravidelně zve zájemce o svou produkci na prohlídky výrobních závodů do Německa. Závod GILDEMEISTER v Bielefeldu hostil československou výpravu ve druhém květnovém týdnu. Hlavním tématem letošních Dnů otevřených dveří bylo kompletní obrábění, tedy soustružení a frézování na jedno upnutí.

Výrobce obráběcích strojů DMG MORI již několik let pravidelně zve zájemce o svou produkci na prohlídky výrobních závodů do Německa. Závod GILDEMEISTER v Bielefeldu hostil československou výpravu ve druhém květnovém týdnu. Hlavním tématem letošních Dnů otevřených dveří bylo kompletní obrábění, tedy soustružení a frézování na jedno upnutí.

Na konferenci Die & Mould Forum, kterou pořádá firma Makino každoročně v německém městečku Kirchheim unter Teck, bylo představeno nové pětiosé obráběcí centrum D200Z. Hlavními atributy nového stroje D200Z, který je součástí typové řady D úspěšných pětiosých center Makino, jsou vynikající kvalita povrchu, přesnost, malé rozměry a možnost jednoduché automatizace provozu. Možnosti obrábění: pětiosé obrábění, vysoce přesné obrábění, frézování slinutými karbidy, leštění povrchu zrcadel, obrábění elektrod.

Na konferenci Die & Mould Forum, kterou pořádá firma Makino každoročně v německém městečku Kirchheim unter Teck, bylo představeno nové pětiosé obráběcí centrum D200Z. Hlavními atributy nového stroje D200Z, který je součástí typové řady D úspěšných pětiosých center Makino, jsou vynikající kvalita povrchu, přesnost, malé rozměry a možnost jednoduché automatizace provozu. Možnosti obrábění: pětiosé obrábění, vysoce přesné obrábění, frézování slinutými karbidy, leštění povrchu zrcadel, obrábění elektrod.

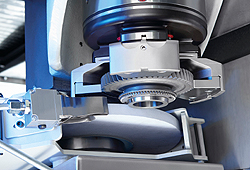

Již po desetiletí je produkce převodovek charakterizována velkým množstvím kusů a extrémní kvalitou dílu. Avšak změny v oblasti trhu a techniky jsou v současnosti stále rychlejší: Například se neustále zvyšuje počet převodových stupňů v našich autech. Na základě toho proto dále stoupá také výrobní množství. Současně roste konkurence díky novým účastníkům na trhu z Asie. Jak mají konstruktéři převodovek u výrobců OEM a dodavatelů ve svých výrobních oblastech na tento vývoj reagovat?

Již po desetiletí je produkce převodovek charakterizována velkým množstvím kusů a extrémní kvalitou dílu. Avšak změny v oblasti trhu a techniky jsou v současnosti stále rychlejší: Například se neustále zvyšuje počet převodových stupňů v našich autech. Na základě toho proto dále stoupá také výrobní množství. Současně roste konkurence díky novým účastníkům na trhu z Asie. Jak mají konstruktéři převodovek u výrobců OEM a dodavatelů ve svých výrobních oblastech na tento vývoj reagovat?

Hluk, prach, jiskry a nebezpečné chemické látky. Ne každý si dovede představit takové pracovní prostředí, pro jiné však představuje denní rutinu. V roce 2003 vyhlásila Mezinárodní organizace práce 28. duben jako Světový den bezpečnosti a ochrany zdraví při práci.

Hluk, prach, jiskry a nebezpečné chemické látky. Ne každý si dovede představit takové pracovní prostředí, pro jiné však představuje denní rutinu. V roce 2003 vyhlásila Mezinárodní organizace práce 28. duben jako Světový den bezpečnosti a ochrany zdraví při práci.

Blíží se tak den těch, kteří se dennodenně při své práci potýkají s řadou nebezpečí. O ochranu zdraví a bezpečnost pracovníků usiluje také technologická společnost 3M, která se již dlouhodobě věnuje oblasti řešení bezpečnosti práce.