Japonská kvalita a precisnost

Japonská kvalita a precisnost

Mitsubishi Corporation patří k nejstarším výrobcům laserových strojů na světě, s výrobou vlastního rezonátoru začala již v roce 1979.

„Welding 4.0 – Next Step, next Generation" – pod tímto mottem předvádí společnost EWM AG na veletrhu Euroblech pokrokové technologie svařování z praxe pro průmysl a řemesla. V ohnisku prezentací na stánku E78 v hale 13 stojí inovativní procesy svařování výrobce. Uživatelé zažijí na vlastní oči, jak lze ušetřit energii i náklady a snížit emise svářečských dýmů.

„Welding 4.0 – Next Step, next Generation" – pod tímto mottem předvádí společnost EWM AG na veletrhu Euroblech pokrokové technologie svařování z praxe pro průmysl a řemesla. V ohnisku prezentací na stánku E78 v hale 13 stojí inovativní procesy svařování výrobce. Uživatelé zažijí na vlastní oči, jak lze ušetřit energii i náklady a snížit emise svářečských dýmů.

Na korbu kamionu naloží tříosé obráběcí centrum MCV800 a během jednoho pracovního týdne s ním projedou napříč Slovenskem. Strojírenský podnik Kovosvit MAS připravil pro své zákazníky na Slovensku hodně netradiční akci, při které jim přímo v akci představí velmi úspěšnou novinku z minulého roku. Šest ze sedmi zastávek roadshow je naplánovaných na východním Slovensku, na které se v letošním roce Kovosvit MAS ve větší míře soustředil.

Na korbu kamionu naloží tříosé obráběcí centrum MCV800 a během jednoho pracovního týdne s ním projedou napříč Slovenskem. Strojírenský podnik Kovosvit MAS připravil pro své zákazníky na Slovensku hodně netradiční akci, při které jim přímo v akci představí velmi úspěšnou novinku z minulého roku. Šest ze sedmi zastávek roadshow je naplánovaných na východním Slovensku, na které se v letošním roce Kovosvit MAS ve větší míře soustředil.

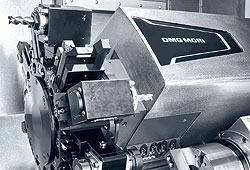

„Průmysl 4.0" zůstane i v novém roce předním tématem oboru obráběcích strojů. DMG MORI se v této problematice se stále vyšší dynamikou vyvíjí v globálního partnera pro dodávky „na klíč". CELOS k tomu nabízí modulární portfolio řešení pro komplexní digitalizaci továren – strojů, procesů i služeb. Pro Dr. Holgera Rudzia, jednatele společnosti DMG MORI Software Solutions GmbH, patří dílna do středobodu každé digitalizace.

„Průmysl 4.0" zůstane i v novém roce předním tématem oboru obráběcích strojů. DMG MORI se v této problematice se stále vyšší dynamikou vyvíjí v globálního partnera pro dodávky „na klíč". CELOS k tomu nabízí modulární portfolio řešení pro komplexní digitalizaci továren – strojů, procesů i služeb. Pro Dr. Holgera Rudzia, jednatele společnosti DMG MORI Software Solutions GmbH, patří dílna do středobodu každé digitalizace.

Tepelné spojení různých materiálů, jako je ocel a hliník, má v lehkých konstrukcích automobilů zásadní význam. Vzhledem k různým fyzikálním a chemickým vlastnostem materiálů je však tento proces mimořádnou výzvou: Dosáhnout vysoce kvalitních a stabilních výsledků je značně obtížné a další zpracování polotovarů naráží na zřetelná omezení. Řešení nabízí svařovací postup se sníženým vnosem tepla – proces Cold Metal Transfer (CMT) vyvinutý firmou Fronius.

Tepelné spojení různých materiálů, jako je ocel a hliník, má v lehkých konstrukcích automobilů zásadní význam. Vzhledem k různým fyzikálním a chemickým vlastnostem materiálů je však tento proces mimořádnou výzvou: Dosáhnout vysoce kvalitních a stabilních výsledků je značně obtížné a další zpracování polotovarů naráží na zřetelná omezení. Řešení nabízí svařovací postup se sníženým vnosem tepla – proces Cold Metal Transfer (CMT) vyvinutý firmou Fronius.

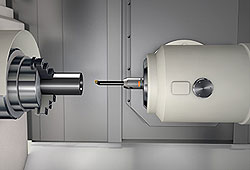

Společnost Sandvik Coromant, která se specializuje na obráběcí nástroje a nástrojové systémy, představila vysoce přesné hydraulické sklíčidlo pro soustružnické operace, které nabízí nejlepší ochranu proti vytahování nástrojů na trhu. Sklíčidlo CoroChuck® 935 je navrženo tak, aby umožňovalo rychlé, tuhé, bezpečné, dlouhodobě opakovatelné a s časem neměnné upnutí.

Společnost Sandvik Coromant, která se specializuje na obráběcí nástroje a nástrojové systémy, představila vysoce přesné hydraulické sklíčidlo pro soustružnické operace, které nabízí nejlepší ochranu proti vytahování nástrojů na trhu. Sklíčidlo CoroChuck® 935 je navrženo tak, aby umožňovalo rychlé, tuhé, bezpečné, dlouhodobě opakovatelné a s časem neměnné upnutí.

Od okamžiku, kdy společnost DMG MORI poprvé prezentovala na veletrhu AMB 2016 stroje řady CLX, CMX V a CMX U, má v portfoliu různé typy těchto vysoce výkonných, atraktivních univerzálních strojů s širokou škálou možného vybavení, které oslovují uživatele v mnoha průmyslových odvětvích. Ať už se jedná o hardware nebo o řízení a software, DMG MORI nadále pokračuje ve vývoji těchto úspěšných modelů, které se vyrábějí v Polsku a v Itálii.

Od okamžiku, kdy společnost DMG MORI poprvé prezentovala na veletrhu AMB 2016 stroje řady CLX, CMX V a CMX U, má v portfoliu různé typy těchto vysoce výkonných, atraktivních univerzálních strojů s širokou škálou možného vybavení, které oslovují uživatele v mnoha průmyslových odvětvích. Ať už se jedná o hardware nebo o řízení a software, DMG MORI nadále pokračuje ve vývoji těchto úspěšných modelů, které se vyrábějí v Polsku a v Itálii.

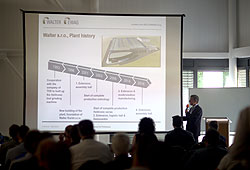

Po dvou letech se ve čtvrtek 14.6.2018 konal Open House 2018, tedy den otevřených dveří společností WALTER a EWAG pro zákazníky z centrální a východní Evropy. Celý tento den byl rozdělen na dvě části. První část byla technická, sestavená z šesti odborných přednášek o technologických novinkách a rozšíření výrobního portfolia obou firem, následována prohlídkou vlastní výroby společnosti Walter s.r.o. Druhou část tvořil sportovní a zábavný program, který se odehrál v golfovém rezortu Kaskáda v Kuřimi.

Po dvou letech se ve čtvrtek 14.6.2018 konal Open House 2018, tedy den otevřených dveří společností WALTER a EWAG pro zákazníky z centrální a východní Evropy. Celý tento den byl rozdělen na dvě části. První část byla technická, sestavená z šesti odborných přednášek o technologických novinkách a rozšíření výrobního portfolia obou firem, následována prohlídkou vlastní výroby společnosti Walter s.r.o. Druhou část tvořil sportovní a zábavný program, který se odehrál v golfovém rezortu Kaskáda v Kuřimi.

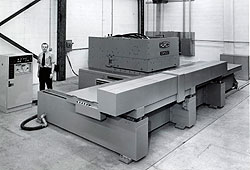

Krátké časy zpracování a vynikající přesnost ve všech krocích obrábění jsou charakteristickými rysy sdílenými všemi obráběcími stroji HURCO. S inovativní řídící jednotkou na bázi počítače začal příběh úspěchu Hurco v roce 1968 v americkém státě Indiana.

Krátké časy zpracování a vynikající přesnost ve všech krocích obrábění jsou charakteristickými rysy sdílenými všemi obráběcími stroji HURCO. S inovativní řídící jednotkou na bázi počítače začal příběh úspěchu Hurco v roce 1968 v americkém státě Indiana.

Zhruba rok je ORDERFOX.com online a celou tu dobu je stále na cestě k úspěchu. Od této chvíle je platforma rozšířena pro CNC obrábění dřeva. Na celém světě mohou dřevozpracující podniky CNC profitovat z mnoha funkcí a z mezinárodního propojení po síti.

Zhruba rok je ORDERFOX.com online a celou tu dobu je stále na cestě k úspěchu. Od této chvíle je platforma rozšířena pro CNC obrábění dřeva. Na celém světě mohou dřevozpracující podniky CNC profitovat z mnoha funkcí a z mezinárodního propojení po síti.

Společnost Seco Tools rozšířila svou populární řadu fréz T4-12 se zuby ve šroubovici o pět nových nástrojů pro ekonomické a všestranné hrubovací a polodokončovací operace. Přidáním tří metrických a dvou palcových rozměrů se z tohoto sortimentu stala ta nejúplnější řada fréz se zuby ve šroubovici s dlouhým dosahem a obvodově osazenými břitovými destičkami na trhu, která nyní pokrývá průměry od 40 mm do 100 mm.

Společnost Seco Tools rozšířila svou populární řadu fréz T4-12 se zuby ve šroubovici o pět nových nástrojů pro ekonomické a všestranné hrubovací a polodokončovací operace. Přidáním tří metrických a dvou palcových rozměrů se z tohoto sortimentu stala ta nejúplnější řada fréz se zuby ve šroubovici s dlouhým dosahem a obvodově osazenými břitovými destičkami na trhu, která nyní pokrývá průměry od 40 mm do 100 mm.