Trubice a spojky přívodu chladiva, které mohou překážet při zapichování, upichování a dalších soustružnických operacích, se díky novým přírůstkům v řadě nástrojů JETI (Jetstream Integrated) společnosti Seco Tools stávají minulostí. Sortiment JETI držáků systémů MDT (vícesměrné soustružení), X4 (zapichování a upichování) a 150.10 (upichování) umožňuje přívod chladiva přímo z nástrojového bloku a u některých variant možnost zapnout či vypnout výstup chladiva pod břitem podle požadavků aplikace.

Trubice a spojky přívodu chladiva, které mohou překážet při zapichování, upichování a dalších soustružnických operacích, se díky novým přírůstkům v řadě nástrojů JETI (Jetstream Integrated) společnosti Seco Tools stávají minulostí. Sortiment JETI držáků systémů MDT (vícesměrné soustružení), X4 (zapichování a upichování) a 150.10 (upichování) umožňuje přívod chladiva přímo z nástrojového bloku a u některých variant možnost zapnout či vypnout výstup chladiva pod břitem podle požadavků aplikace.

Společnost Aumayr je jedním z nejznámějších rakouských výrobců systémů vzduchových rozvodů a na třech místech v Rakousku a České republice zaměstnává zhruba 300 pracovníků. Tato rodinná firma založená v Linci roku 1965 disponuje díky svým počítačově řízeným děrovačkám a laserovým řezačkám, elektrickým ohýbačkám se servo pohonem a dalším technologicky vyspělým systémům skvěle vybaveným strojovým parkem pro zpracování kovů. Díky vlastnímu konstrukčnímu a vývojovému oddělení zde mohou od základu vyvíjet a vyrábět specifické zákaznické výrobky.

Společnost Aumayr je jedním z nejznámějších rakouských výrobců systémů vzduchových rozvodů a na třech místech v Rakousku a České republice zaměstnává zhruba 300 pracovníků. Tato rodinná firma založená v Linci roku 1965 disponuje díky svým počítačově řízeným děrovačkám a laserovým řezačkám, elektrickým ohýbačkám se servo pohonem a dalším technologicky vyspělým systémům skvěle vybaveným strojovým parkem pro zpracování kovů. Díky vlastnímu konstrukčnímu a vývojovému oddělení zde mohou od základu vyvíjet a vyrábět specifické zákaznické výrobky.

Přednímu českému výrobci obráběcích strojů, strojírenské společnosti Kovosvit MAS, se daří v segmentu high-tech obráběcích strojů s vysokou přidanou hodnotou. V letošním roce dodá pětiosá vertikální obráběcí centra do Indie, další pětiosý stroj pak zamíří do Německa. Zájem o high-tech obráběcí centra tak vyrovnává zatím nižší poptávku po běžných obráběcích strojích, kterou Kovosvit MAS v posledních měsících zaznamenal. Daří se i provozu slévárny, který dosahuje rekordních tržeb.

Přednímu českému výrobci obráběcích strojů, strojírenské společnosti Kovosvit MAS, se daří v segmentu high-tech obráběcích strojů s vysokou přidanou hodnotou. V letošním roce dodá pětiosá vertikální obráběcí centra do Indie, další pětiosý stroj pak zamíří do Německa. Zájem o high-tech obráběcí centra tak vyrovnává zatím nižší poptávku po běžných obráběcích strojích, kterou Kovosvit MAS v posledních měsících zaznamenal. Daří se i provozu slévárny, který dosahuje rekordních tržeb.

Společnost HKR Werkzeugtechnik GmbH ve Spraitbachu v německé spolkové zemi Bádensko-Württembersko, jež má v současné době 60 zaměstnanců, vyrábí zejména velké formy pro vstřikovací lisy, určené především pro automobilový průmysl. Kromě toho firma také obrábí díly na zakázku. Proto potřebovala obráběcí centrum s velkým pracovním prostorem, které dokáže spolehlivě a levně obrábět těžké a rozměrné polotovary.

Společnost HKR Werkzeugtechnik GmbH ve Spraitbachu v německé spolkové zemi Bádensko-Württembersko, jež má v současné době 60 zaměstnanců, vyrábí zejména velké formy pro vstřikovací lisy, určené především pro automobilový průmysl. Kromě toho firma také obrábí díly na zakázku. Proto potřebovala obráběcí centrum s velkým pracovním prostorem, které dokáže spolehlivě a levně obrábět těžké a rozměrné polotovary.

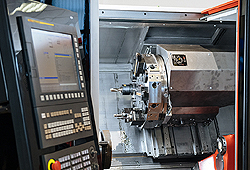

Společnost Kovosvit MAS, a.s. představila v roce 2018 na Mezinárodním strojírenském veletrhu v Brně nový CNC soustruh. Označení stroje KL je zkratkou z anglického Kovosvit Lathe a číslo 285 odkazuje na běžný obráběný průměr. Zatímco na veletrhu v Brně prezentoval Kovosvit stroj ve variantě provedení Super Precision, na Zákaznické dny v dubnu 2019 připravil podnik stroje v řadě QUICK určené pro standardní obrábění. Zákazníci mohli v showroomu společnosti spatřit v akci dva stroje KL 285 QUICK, jeden s řídícím systémem Siemens, druhý se systémem Fanuc.

Společnost Kovosvit MAS, a.s. představila v roce 2018 na Mezinárodním strojírenském veletrhu v Brně nový CNC soustruh. Označení stroje KL je zkratkou z anglického Kovosvit Lathe a číslo 285 odkazuje na běžný obráběný průměr. Zatímco na veletrhu v Brně prezentoval Kovosvit stroj ve variantě provedení Super Precision, na Zákaznické dny v dubnu 2019 připravil podnik stroje v řadě QUICK určené pro standardní obrábění. Zákazníci mohli v showroomu společnosti spatřit v akci dva stroje KL 285 QUICK, jeden s řídícím systémem Siemens, druhý se systémem Fanuc.

Již 17 let používají s úspěchem výrobci nástrojů stroj na principu „dva v jednom" společnosti WALTER.

Již 17 let používají s úspěchem výrobci nástrojů stroj na principu „dva v jednom" společnosti WALTER.

3D tisk pokořil další hranice. V hobby i profi provedení otevřel nové dimenze ve 3D tisku a to svou rychlostí, tiskovou plochou i kompaktností objektů. Rychlejší mechanická část a výkonnější vytvrzování zajistily, že výroba je až padesátkrát rychlejší, a to podle velikosti výrobku. Jedná se o 3D tiskárny od výrobce UNIZ, označované jako SLASH, v profi řadě zSLTV. Tyto stroje pracují na bázi DLP - vytvrzování materiálu plošně, ne bodově.

3D tisk pokořil další hranice. V hobby i profi provedení otevřel nové dimenze ve 3D tisku a to svou rychlostí, tiskovou plochou i kompaktností objektů. Rychlejší mechanická část a výkonnější vytvrzování zajistily, že výroba je až padesátkrát rychlejší, a to podle velikosti výrobku. Jedná se o 3D tiskárny od výrobce UNIZ, označované jako SLASH, v profi řadě zSLTV. Tyto stroje pracují na bázi DLP - vytvrzování materiálu plošně, ne bodově.

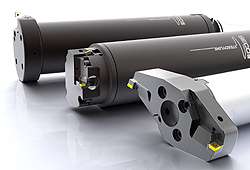

Mnoho súčasných trendov vo výrobe zväčšuje ťažkosti pri vytváraní presných otvorov a pri sústružení s predĺženými nástrojmi. Neustále rastie dopyt po zmenšovaní dovolených odchýlok a po spoľahlivej opakovateľnosti. Nové materiály obrobkov vysokej kvality sú náročnejšie na obrábanie a zvyšujú záťaž vyvíjanú na obrábacie systémy.

Mnoho súčasných trendov vo výrobe zväčšuje ťažkosti pri vytváraní presných otvorov a pri sústružení s predĺženými nástrojmi. Neustále rastie dopyt po zmenšovaní dovolených odchýlok a po spoľahlivej opakovateľnosti. Nové materiály obrobkov vysokej kvality sú náročnejšie na obrábanie a zvyšujú záťaž vyvíjanú na obrábacie systémy.

Automatizované stroje jsou rozhodujícími komponenty digitálních továren, a tím i pevnou součástí Průmyslu 4.0. Pro DMG MORI jako průkopníka digitalizace ve výrobě obráběcích strojů je automatizace strategickým polem působnosti. Nejnovějšími příklady kompetence DMG MORI v oblasti automatizace jsou robot Robo2Go 2.generace pro flexibilní manipulaci s obrobky u soustruhů a široce pojatá řešení pro manipulaci s paletami.

Automatizované stroje jsou rozhodujícími komponenty digitálních továren, a tím i pevnou součástí Průmyslu 4.0. Pro DMG MORI jako průkopníka digitalizace ve výrobě obráběcích strojů je automatizace strategickým polem působnosti. Nejnovějšími příklady kompetence DMG MORI v oblasti automatizace jsou robot Robo2Go 2.generace pro flexibilní manipulaci s obrobky u soustruhů a široce pojatá řešení pro manipulaci s paletami.

Podniky, jejichž velkou výzvou je obrábění malých a přesných součástí, se konečně dočkaly – díky nové řadě čelních fréz JM100 Mini, rozšiřující obsáhlou nabídku monolitních karbidových fréz Jabro®, je nyní dosažení přesnosti, preciznosti a zejména vysoké kvality povrchů snadnější.

Podniky, jejichž velkou výzvou je obrábění malých a přesných součástí, se konečně dočkaly – díky nové řadě čelních fréz JM100 Mini, rozšiřující obsáhlou nabídku monolitních karbidových fréz Jabro®, je nyní dosažení přesnosti, preciznosti a zejména vysoké kvality povrchů snadnější.

Nové frézy Seco systému Double Quattromill® 14 umožňují maximalizovat úběry při čelním frézování i na strojích s nižším výkonem. Čelní fréza využívá oboustranné břitové destičky s 8 řeznými hranami, které šetří náklady a také umožňují dosažení velkých hloubek řezu při hrubování a zvládají také operace polodokončování a dokončování. Společnost Seco vyvinula frézu Double Quattromill® 14 jako menší verzi frézy Double Quattromill® 22, která je ideální volbou pro velké obráběcí stroje s vysokým výkonem a krouticím momentem.

Nové frézy Seco systému Double Quattromill® 14 umožňují maximalizovat úběry při čelním frézování i na strojích s nižším výkonem. Čelní fréza využívá oboustranné břitové destičky s 8 řeznými hranami, které šetří náklady a také umožňují dosažení velkých hloubek řezu při hrubování a zvládají také operace polodokončování a dokončování. Společnost Seco vyvinula frézu Double Quattromill® 14 jako menší verzi frézy Double Quattromill® 22, která je ideální volbou pro velké obráběcí stroje s vysokým výkonem a krouticím momentem.