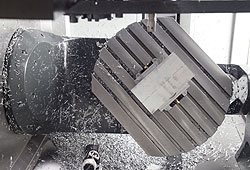

Obchodní a inženýrská společnost Teximp s.r.o., která je dceřinou společností švýcarské firmy Teximp SA, v loňském roce na českém trhu představila nové univerzální obráběcí centrum s názvem UMC-750. Tento stroj je vhodným doplňkem pro hrubovací operace a s technologií technologie TrueMill umožňuje výrazně zvýšit produktivitu obrábění. UMC-750 je pětiosé vertikální obráběcí centrum s kuželem ISO 40 a pojezdy 762×508×508 mm a integrovaným dvouosým sklopným stolem. Stroj je dodáván s výkonným přímo poháněným „inline" vřetenem s 8 100 ot./min a vektorovým pohonem 22,4 kW. UMC-750 má ve standardní výbavě postranní zásobník nástrojů 40 + 1.

Obchodní a inženýrská společnost Teximp s.r.o., která je dceřinou společností švýcarské firmy Teximp SA, v loňském roce na českém trhu představila nové univerzální obráběcí centrum s názvem UMC-750. Tento stroj je vhodným doplňkem pro hrubovací operace a s technologií technologie TrueMill umožňuje výrazně zvýšit produktivitu obrábění. UMC-750 je pětiosé vertikální obráběcí centrum s kuželem ISO 40 a pojezdy 762×508×508 mm a integrovaným dvouosým sklopným stolem. Stroj je dodáván s výkonným přímo poháněným „inline" vřetenem s 8 100 ot./min a vektorovým pohonem 22,4 kW. UMC-750 má ve standardní výbavě postranní zásobník nástrojů 40 + 1.

Společnost DMG/MORI SEIKI doplňuje nabídku kompaktního obráběcího centra MILLTAP 700 robotizovanými automatizačními řešeními pro úsporu personálu ve výrobě. Kompaktní obráběcí centrum MILLTAP 700 z portfolia ECOLINE je prvním high-tech strojem, který společnosti DMG a MORI SEIKI vyvinuly od základu společně. Úspěchy této inovace na mezinárodních trzích od jejího uvedení na trh před dvěma lety ukazují příkladně, jakou inovační sílu mohou zákazníci v budoucnosti očekávat od spolupráce těchto dvou světových velmocí oboru obráběcích strojů (jen na nadcházejícím veletrhu EMO představí DMG/MORI SEIKI působivých 18 světových premiér). A křivka úspěšnosti centra MILLTAP 700 pravděpodobně bude dále stoupat, protože zejména výrobci sériových produktů nyní mohou díky volitelným automatizačním řešením dále zvýšit svou produktivitu.

Společnost DMG/MORI SEIKI doplňuje nabídku kompaktního obráběcího centra MILLTAP 700 robotizovanými automatizačními řešeními pro úsporu personálu ve výrobě. Kompaktní obráběcí centrum MILLTAP 700 z portfolia ECOLINE je prvním high-tech strojem, který společnosti DMG a MORI SEIKI vyvinuly od základu společně. Úspěchy této inovace na mezinárodních trzích od jejího uvedení na trh před dvěma lety ukazují příkladně, jakou inovační sílu mohou zákazníci v budoucnosti očekávat od spolupráce těchto dvou světových velmocí oboru obráběcích strojů (jen na nadcházejícím veletrhu EMO představí DMG/MORI SEIKI působivých 18 světových premiér). A křivka úspěšnosti centra MILLTAP 700 pravděpodobně bude dále stoupat, protože zejména výrobci sériových produktů nyní mohou díky volitelným automatizačním řešením dále zvýšit svou produktivitu.

Společnost Seco právě rozšířila svou řadu nástrojů Turbo o nové frézy se zuby ve šroubovici, které přinášejí vyšší flexibilitu, stabilitu a produktivitu obrábění při obráběcích operacích s velkým úběrem materiálu, například při rohovém frézování v aplikacích v leteckém průmyslu. Nové frézy se zuby ve šroubovici Turbo Helical jsou dostupné v průměrech od 32 do 80 mm, s hloubkami řezu 0,8xD a 2,0xD a s možnostmi upnutí Seco-Capto™.

Společnost Seco právě rozšířila svou řadu nástrojů Turbo o nové frézy se zuby ve šroubovici, které přinášejí vyšší flexibilitu, stabilitu a produktivitu obrábění při obráběcích operacích s velkým úběrem materiálu, například při rohovém frézování v aplikacích v leteckém průmyslu. Nové frézy se zuby ve šroubovici Turbo Helical jsou dostupné v průměrech od 32 do 80 mm, s hloubkami řezu 0,8xD a 2,0xD a s možnostmi upnutí Seco-Capto™.

Stánek C12, hala 27

Stánek C12, hala 27

Návštěvníci stánku Haas s vystavovací plochou 720 m2 na veletrhu EMO 2013 budou moci zhlédnout ukázky obrábění na 16 nejnovějších modelech CNC obráběcích strojů Haas, mezi kterými nebudou chybět: vysokorychlostní obráběcí centra, vysoce výkonné stroje s kuželem ISO 50 určené pro těžké obrábění, vysoce produktivní soustružnická centra s poháněnými nástroji a dvěma vřeteny, výkonné stroje s malým půdorysem pro vrtání a řezání závitů a nástrojařské stroje, speciální vertikální obráběcí centra pro nástrojaře a samozřejmě univerzální obráběcí centrum Haas UMC-750, které bylo v Evropě představeno na veletrhu EMO 2011.

Inovovaný operátorský panel Sinumerik OP 019 značky Siemens s novou jednotkou tenkého klienta TCU 30.2 lze nyní přímo připojit k systému Sinumerik 840D sl, který je určen pro řízení výkonných CNC strojů. Kromě toho je možné vlastní operátorský panel a volitelnou zobrazovací PCU jednotku (PC Unit) navzájem prostorově oddělit a instalovat zvlášť, takže ovládací panel stroje může být ještě tenčí, lehčí a odolnější. Operátorský panel Sinumerik OP 019 pro řídicí systém Sinumerik 840D sl je určen k obsluze a programování frézek, soustruhů, brusek, obráběcích center a laserových obráběcích strojů s nejvyšší výkonností.

Inovovaný operátorský panel Sinumerik OP 019 značky Siemens s novou jednotkou tenkého klienta TCU 30.2 lze nyní přímo připojit k systému Sinumerik 840D sl, který je určen pro řízení výkonných CNC strojů. Kromě toho je možné vlastní operátorský panel a volitelnou zobrazovací PCU jednotku (PC Unit) navzájem prostorově oddělit a instalovat zvlášť, takže ovládací panel stroje může být ještě tenčí, lehčí a odolnější. Operátorský panel Sinumerik OP 019 pro řídicí systém Sinumerik 840D sl je určen k obsluze a programování frézek, soustruhů, brusek, obráběcích center a laserových obráběcích strojů s nejvyšší výkonností.

Novým uživatelským prostředím CELOS, novým společným designem strojů, 18 světovými premiérami a celkem 95 high-tech exponáty dokumentuje společnost DMG MORI SEIKI ve své expozici o rozloze 10 237 m2 svou přední pozici inovátora obráběcích strojů. Prezentaci na veletrhu EMO doprovází komplexní nabídka DMG MORI SEIKI Life Cycle Services, včetně velkého počtu efektivních automatizačních řešení předváděných v provozu. Široké spektrum nabídky DMG MORI SEIKI dokreslují oborová řešení pro automobilový, letecký, kosmický, zdravotnický a energetický průmysl.

Novým uživatelským prostředím CELOS, novým společným designem strojů, 18 světovými premiérami a celkem 95 high-tech exponáty dokumentuje společnost DMG MORI SEIKI ve své expozici o rozloze 10 237 m2 svou přední pozici inovátora obráběcích strojů. Prezentaci na veletrhu EMO doprovází komplexní nabídka DMG MORI SEIKI Life Cycle Services, včetně velkého počtu efektivních automatizačních řešení předváděných v provozu. Široké spektrum nabídky DMG MORI SEIKI dokreslují oborová řešení pro automobilový, letecký, kosmický, zdravotnický a energetický průmysl.

Efektivní systém na úsporu ochranného plynu v procesu obloukového svařování

Efektivní systém na úsporu ochranného plynu v procesu obloukového svařování

Optimální využití všech zdrojů je nevyhnutelným předpokladem pro ekonomický a efektivní svařovací proces. Často se ale optimalizaci využití ochranného plynu věnuje jen malá anebo žádná pozornost. Je to především pro velmi těžké přiřazení a měřitelnost, a to proto že plyny jsou v procesu neviditelné a nehmatatelné.

Dodávky paliva vznětovým motorům se stále více provádí vstřikováním Common Rail. Při postupu se společným rozdělovacím potrubím vznikají vysoké tlaky, které zajišťují menší emise částic a sníženou spotřebu paliva. To, co bylo nejprve použito ve výkonných motorech osobních vozů se stále častěji využívá také v užitkových vozidlech a velkých lodních vznětových motorech.

Dodávky paliva vznětovým motorům se stále více provádí vstřikováním Common Rail. Při postupu se společným rozdělovacím potrubím vznikají vysoké tlaky, které zajišťují menší emise částic a sníženou spotřebu paliva. To, co bylo nejprve použito ve výkonných motorech osobních vozů se stále častěji využívá také v užitkových vozidlech a velkých lodních vznětových motorech.

Obráběcí centra MFZ od Saalfelder Werkzeugmaschinen GmbH patří ke špičkovým strojům pro střední a velkosériové třískové obrábění. S novým, zdokonaleným MFZ 4 prokazuje na EMO 2013 v Hannoveru durynská firma známá pro technologický pokrok znovu, že lze vícevřetenové horizontální obrábění ještě dále optimalizovat.

Obráběcí centra MFZ od Saalfelder Werkzeugmaschinen GmbH patří ke špičkovým strojům pro střední a velkosériové třískové obrábění. S novým, zdokonaleným MFZ 4 prokazuje na EMO 2013 v Hannoveru durynská firma známá pro technologický pokrok znovu, že lze vícevřetenové horizontální obrábění ještě dále optimalizovat.

Efektivní systém na úsporu ochranného plynu v procesu obloukového svařování

Efektivní systém na úsporu ochranného plynu v procesu obloukového svařování

Optimální využití všech zdrojů je nevyhnutelným předpokladem pro ekonomický a efektivní svařovací proces. Často se ale optimalizaci využití ochranného plynu věnuje jen malá anebo žádná pozornost. Je to především pro velmi těžké přiřazení a měřitelnost, a to proto že plyny jsou v procesu neviditelné a nehmatatelné.

Několik největších výrobců obráběcích strojů na světě nedávno oznámilo, že v roce 2012 dosáhli slabých prodejů a že se na začátku roku 2013 situace nijak nezlepšila, neboť ve srovnání se stejným obdobím v minulém roce prodejní čísla zaznamenala značný pokles.* Na rozdíl od nich společnost Haas Automation Europe zaznamenala 24% růst prodejů v prvním čtvrtletí ve srovnání s rokem 2012 – a to navzdory pesimistické předpovědi celosvětového růstu prodejů obráběcích strojů pro rok 2013 ve výši méně než 3 %, kterou prezentovala londýnská prognostická společnost Oxford Economics.

Několik největších výrobců obráběcích strojů na světě nedávno oznámilo, že v roce 2012 dosáhli slabých prodejů a že se na začátku roku 2013 situace nijak nezlepšila, neboť ve srovnání se stejným obdobím v minulém roce prodejní čísla zaznamenala značný pokles.* Na rozdíl od nich společnost Haas Automation Europe zaznamenala 24% růst prodejů v prvním čtvrtletí ve srovnání s rokem 2012 – a to navzdory pesimistické předpovědi celosvětového růstu prodejů obráběcích strojů pro rok 2013 ve výši méně než 3 %, kterou prezentovala londýnská prognostická společnost Oxford Economics.