Ještě do 28. 2. 2021 RETOS VARNSDORF s.r.o. nabízí 2 roky záruky zdarma na vybrané nové a generálkované stroje.

Ještě do 28. 2. 2021 RETOS VARNSDORF s.r.o. nabízí 2 roky záruky zdarma na vybrané nové a generálkované stroje.

Potřebujete-li okamžité řešení, máme skladem konvenční stolovou vyvrtávačku W100A a její CNC variantu RET100B, tak i stolovou vyvrtávačku WH10-CNC po GO. Navíc můžete nyní do 28.02.21 využít jedinečnou nabídku – Záruka 2 roky zdarma.

V rámci EU se jedná o kompletní záruku, mimo EU na dílce bez servisních prací. Platí na nově sjednané obchodní případy nahoře uvedených strojů. Podmínkou je podepsaná smlouva (objednávka) a uhrazená záloha. Výjimky jsou vyhrazeny.

První světová výstava hybridních obráběcích strojů po vypuknutí pandemie, Taipei International Machine Tool Show (TIMTOS 2021), 15. - 20. března, dosáhla svého konečného odpočítávání. Aby lidé věděli více o této show, uspořádali 20. ledna organizátoři – Rada pro rozvoj zahraničního obchodu na Tchaj-wanu (TAITRA) a Tchaj-wanská asociace strojního průmyslu (TAMI) globální tiskovou konferenci zvýrazněnou panelem CEO.

První světová výstava hybridních obráběcích strojů po vypuknutí pandemie, Taipei International Machine Tool Show (TIMTOS 2021), 15. - 20. března, dosáhla svého konečného odpočítávání. Aby lidé věděli více o této show, uspořádali 20. ledna organizátoři – Rada pro rozvoj zahraničního obchodu na Tchaj-wanu (TAITRA) a Tchaj-wanská asociace strojního průmyslu (TAMI) globální tiskovou konferenci zvýrazněnou panelem CEO.

Vrcholoví manažeři z odvětví obráběcích strojů, předsedové Fair Friend, Hiwin a Chin Fong, mluvili online v panelu generálních ředitelů na téma „Restrukturalizace pro inteligentní strojní průmysl v éře po pandemii" s předsedou TAITRA Jamesem Huangem a předsedou TAMI Pa-Hsi Ko. Všichni potvrdili, že spuštění TIMTOSu nakonec přinese pozitivní význam pro globální průmysl obráběcích strojů, zejména může posílit důvěru v tchajwanský průmysl obráběcích strojů, který v první polovině utrpěl propad a ve druhé polovině roku se nějak zotavil. minulý rok.

RETOS VARNSDORF hledá konstruktéra a programátora PLC

RETOS VARNSDORF hledá konstruktéra a programátora PLC

Hledáme nové kolegy do týmu výrobce vodorovných vyvrtávaček. Nabízíme samostatnou a zajímavou práci s možností seberealizace, práci v příjemném prostředí a kolektivu v zázemí stabilní společnosti. Mimo výborné mzdové podmínky budete mít možnost dalšího nejen technického vzdělávání, ale i např. výuky cizích jazyků u rodilých mluvčích.

14.–17. října proběhlo více než 9 000 návštěv zaregistrovaných na první výstavu věnovanou sektoru organizováno během nouzové stavu. BI-MU online – digitální verze akce, která právě skončila. V sobotu 17. října na FieraMilano Rho byl posledním dnem 32. BI-MU, první výstavy věnovaná sektoru obráběcích strojů, robotů, automatizace, digitální a aditivní výroby a pomocných technologií, která se konala v době ohrožení zdraví.

14.–17. října proběhlo více než 9 000 návštěv zaregistrovaných na první výstavu věnovanou sektoru organizováno během nouzové stavu. BI-MU online – digitální verze akce, která právě skončila. V sobotu 17. října na FieraMilano Rho byl posledním dnem 32. BI-MU, první výstavy věnovaná sektoru obráběcích strojů, robotů, automatizace, digitální a aditivní výroby a pomocných technologií, která se konala v době ohrožení zdraví.

Za čtyři výstavní dny bylo zaregistrováno více než 9 000 návštěv. To je uspokojivé číslo, v souladu s očekáváním události, ke které došlo během nouzové situace ve zdravotnictví, ale při plném respektování všech pravidel omezujících šíření Covid-19.

Propagace proběhla na výtečnou – UCIMU-SISTEMI PER PRODURRE, sdružením italských výrobců obráběcích strojů, robotů a automatizačních systémů, a pořádané EFIM-ENTE FIERE ITALIANE MACCHINE, před jeho začátkem, 32. BI-MU získala Certifikaci shody vydanou ICIM s ohledem na soulad s bezpečnostními protokoly v boji proti šíření Covid-19 a omezování jeho šíření.

Společnost MCM je špičkový výrobce horizontálních frézovacích center ve čtyř nebo pětiosém provedení s možností multitasking, tedy soustružení i plnohodnotného broušení a paletové výměny. Na českém a slovenském trhu je zastoupena firmou macmatic. Díky špičkové přesnosti, vysokým obráběcím výkonům a možnosti pokročilé automatizace nachází uplatnění v nejnáročnějších aplikacích napříč všemi segmenty. Koncept průmyslu 4.0 uplatňuje MCM u svých technologií již od roku 1986, kdy byla založena softwarová divize MCE. Nabízí ověřená řešení paletové automatizace pro malosériovou i kusovou výrobu.

Společnost MCM je špičkový výrobce horizontálních frézovacích center ve čtyř nebo pětiosém provedení s možností multitasking, tedy soustružení i plnohodnotného broušení a paletové výměny. Na českém a slovenském trhu je zastoupena firmou macmatic. Díky špičkové přesnosti, vysokým obráběcím výkonům a možnosti pokročilé automatizace nachází uplatnění v nejnáročnějších aplikacích napříč všemi segmenty. Koncept průmyslu 4.0 uplatňuje MCM u svých technologií již od roku 1986, kdy byla založena softwarová divize MCE. Nabízí ověřená řešení paletové automatizace pro malosériovou i kusovou výrobu.

Japonská společnost Tungaloy při uvedení své řady korunkových vrtáků DrillMeister posunula technologii vrtání o úroveň výše. Inženýři z japonského vývojového centra společnosti Tungaloy v Iwaki připravili pro zákazníky další vylepšení tohoto produktu a to v podobě nového karbidu AH9130, který se vyznačuje mimořádnou životností. Vrtáky DrillMeister jsou vybaveny jedinečným samosvorným rozhraním, pomocí kterého je upnuta vrtací korunka do tělesa nástroje. To umožňuje snadnou a rychlou výměnu vrtací korunky bez ohledu na délku vrtáku. Operátor stroje tak může vyměnit pouze korunku, aniž by musel vyjmout vlastní tělo vrtáku ze stroje a musel znovu měřit hodnoty pro korekci nástroje. To přináší výraznou úsporu vedlejšího času potřebného pro nasavení nástroje.

Japonská společnost Tungaloy při uvedení své řady korunkových vrtáků DrillMeister posunula technologii vrtání o úroveň výše. Inženýři z japonského vývojového centra společnosti Tungaloy v Iwaki připravili pro zákazníky další vylepšení tohoto produktu a to v podobě nového karbidu AH9130, který se vyznačuje mimořádnou životností. Vrtáky DrillMeister jsou vybaveny jedinečným samosvorným rozhraním, pomocí kterého je upnuta vrtací korunka do tělesa nástroje. To umožňuje snadnou a rychlou výměnu vrtací korunky bez ohledu na délku vrtáku. Operátor stroje tak může vyměnit pouze korunku, aniž by musel vyjmout vlastní tělo vrtáku ze stroje a musel znovu měřit hodnoty pro korekci nástroje. To přináší výraznou úsporu vedlejšího času potřebného pro nasavení nástroje.

Seznamte se s firmou MCM, špičkovým výrobcem horizontálních frézovacích center ve čtyř nebo pětiosém provedení s možností multitasking, tedy soustružení i plnohodnotného broušení a paletové výměny. Společnost vznikla v roce 1978 a dnes je se svými 300 zaměstnanci a více než 2 500 prodanými stroji ve 30 zemích světa renomovaným výrobcem špičkových obráběcích řešení. Vysoká přesnost, efektivita obrábění s možností pokročilé automatizace a výrobní proces s vysokou mírou autonomního řízení – to jsou hlavní přednosti technologií společnosti MCM. Kvalitu komplexních řešení dokládá dlouhý seznam významných referenčních zákazníků napříč širokým spektrem odvětví. Výrobní linky různé úrovně automatizace a velikosti můžete nalézt u výrobců dílů pro letecký průmysl, v náročných aplikacích automobilového průmyslu, stavební a zemědělské mechanizaci, energetice a také v obranném sektoru. Neméně důležité zůstává původní zaměření společnosti na vývoj strojů a systémů pro zakázkovou a malosériovou výrobu na paletové automatizaci. Malé a střední firmy působící v zakázkové výrobě proto dodnes představují polovinu zákazníků společnosti MCM.

Seznamte se s firmou MCM, špičkovým výrobcem horizontálních frézovacích center ve čtyř nebo pětiosém provedení s možností multitasking, tedy soustružení i plnohodnotného broušení a paletové výměny. Společnost vznikla v roce 1978 a dnes je se svými 300 zaměstnanci a více než 2 500 prodanými stroji ve 30 zemích světa renomovaným výrobcem špičkových obráběcích řešení. Vysoká přesnost, efektivita obrábění s možností pokročilé automatizace a výrobní proces s vysokou mírou autonomního řízení – to jsou hlavní přednosti technologií společnosti MCM. Kvalitu komplexních řešení dokládá dlouhý seznam významných referenčních zákazníků napříč širokým spektrem odvětví. Výrobní linky různé úrovně automatizace a velikosti můžete nalézt u výrobců dílů pro letecký průmysl, v náročných aplikacích automobilového průmyslu, stavební a zemědělské mechanizaci, energetice a také v obranném sektoru. Neméně důležité zůstává původní zaměření společnosti na vývoj strojů a systémů pro zakázkovou a malosériovou výrobu na paletové automatizaci. Malé a střední firmy působící v zakázkové výrobě proto dodnes představují polovinu zákazníků společnosti MCM.

Společnost SCHUNK startuje novou éru upínání nástrojů: Od konce roku 2020 začíná prodej senzorického hydraulického upínače nástrojů iTENDO, nejcitlivějšího upínače nástrojů na trhu. Poprvé bude možné sledovat obráběcí procesy ve vysokém rozlišení přímo na nástroji a regulovat řezné parametry v reálném čase. Požadovaný snímač zrychlení a elektronika jsou zabudované v upínači, aniž by to mělo vliv na jeho rušivou konturu a jiné vlastnosti.

Společnost SCHUNK startuje novou éru upínání nástrojů: Od konce roku 2020 začíná prodej senzorického hydraulického upínače nástrojů iTENDO, nejcitlivějšího upínače nástrojů na trhu. Poprvé bude možné sledovat obráběcí procesy ve vysokém rozlišení přímo na nástroji a regulovat řezné parametry v reálném čase. Požadovaný snímač zrychlení a elektronika jsou zabudované v upínači, aniž by to mělo vliv na jeho rušivou konturu a jiné vlastnosti.

CNC Software, vývojář CAD/CAM softwaru Mastercam, oznámil nové partnerství s Kyocera SGS Precision Tools (KSPT) kvůli poskytování knihoven nástrojů společnosti uživatelům Mastercamu. KSPT je certifikovaný výrobce špičkových řezných nástrojů z tvrdokovu (ISO 9001:2015) a průkopníkem některých nejdokonalejších technologií řezných nástrojů na světě. Díky této spolupráci mohou uživatelé Mastercamu stahovat SGS knihovny řezných nástrojů z tvrdých karbidů z Mastercam Tech Exchange.

CNC Software, vývojář CAD/CAM softwaru Mastercam, oznámil nové partnerství s Kyocera SGS Precision Tools (KSPT) kvůli poskytování knihoven nástrojů společnosti uživatelům Mastercamu. KSPT je certifikovaný výrobce špičkových řezných nástrojů z tvrdokovu (ISO 9001:2015) a průkopníkem některých nejdokonalejších technologií řezných nástrojů na světě. Díky této spolupráci mohou uživatelé Mastercamu stahovat SGS knihovny řezných nástrojů z tvrdých karbidů z Mastercam Tech Exchange.

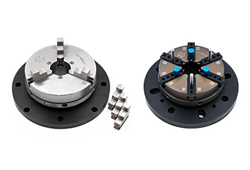

Divize Manufacturing Intelligence společnosti Hexagon uvedla na trh nová vysoce kvalitní sklíčidla, která usnadňují měření válcových a rotačně symetrických dílů, což je jeden z nejčastějších úkonů prováděných na souřadnicových měřicích strojích (SMS). Sklíčidla Swift-Fix jsou navržena tak, aby držela díly na místě pomocí tří nebo šesti čelistí s ohledem na co nejlepší přístupnost dílu. Vysoce přesná, samostředící a opakovatelná sklíčidla Swift-Fix vyvíjejí konzistentní sílu na všechny čelisti, aby uživatelé při procesu měření dosáhli nejvyšší úrovně přesnosti a kvality.

Divize Manufacturing Intelligence společnosti Hexagon uvedla na trh nová vysoce kvalitní sklíčidla, která usnadňují měření válcových a rotačně symetrických dílů, což je jeden z nejčastějších úkonů prováděných na souřadnicových měřicích strojích (SMS). Sklíčidla Swift-Fix jsou navržena tak, aby držela díly na místě pomocí tří nebo šesti čelistí s ohledem na co nejlepší přístupnost dílu. Vysoce přesná, samostředící a opakovatelná sklíčidla Swift-Fix vyvíjejí konzistentní sílu na všechny čelisti, aby uživatelé při procesu měření dosáhli nejvyšší úrovně přesnosti a kvality.

Veletrh TMTS2020 se transformoval na digitální výstavu, fyzická výstava je odložena na rok 2022. Taiwan International Machine Tool Show (TMTS 2020) bude změněna na digitální výstavu - „TMTS Online Exhibition", spolu s řadou doprovodných akcí v týdnu s TMTS (10.–14. 11. 2020).

Veletrh TMTS2020 se transformoval na digitální výstavu, fyzická výstava je odložena na rok 2022. Taiwan International Machine Tool Show (TMTS 2020) bude změněna na digitální výstavu - „TMTS Online Exhibition", spolu s řadou doprovodných akcí v týdnu s TMTS (10.–14. 11. 2020).

Z důvodů epidemie COVID-19, cestovních potíží pro mezinárodní kontraktéry se organizátoři TMTS rozhodli učinit rozhodnutí, že výstava bude odložena do roku 2022. Epidemie COVID-19 se rozšířila do 196 zemí. Díky pokročilé politice v oblasti veřejného zdraví a aktivní spolupráci všech tchajwanských obyvatel bylo zabráněno šíření epidemie. Během tohoto ohniska se členové asociací výrobců obráběcích strojů a příslušenství (TMBA) jako první připojili k „National Mask Team" a dokončili 92 linek na výrobu masek za 40 dní, což se stalo nejsilnější podporou za boj proti epidemii opět prokazující solidnost tchajwanského průmyslu obráběcích strojů. Průmyslová síla, rychlá reakce, flexibilita a kompletní dodavatelský řetězec jsou důvody, proč je tchaj-wanský průmysl obráběcích strojů dlouhodobě úspěšný na mezinárodní scéně.