Případová studie – Nova Reklamcilik, Turecko

Případová studie – Nova Reklamcilik, Turecko

Společnost Nova Reklamcilik z Gebze v Turecku vznikla v roce 1978 jako malý výrobce hliníkových venkovních firemních štítů se postupně stala uznávaným leaderem v oblasti realizace programů firemní identity. V posledních sedmi letech firma prudce zvýšila svůj obrat.

V současné době v továrně v Gebze zaměstnává na ploše 50 000 metrů čtverečných více než 620 zaměstnanců. Kanceláře má také v Londýně a v Moskvě.

Nova dosud stále vyrábí firemní štíty, ale v dnešní době tato úspěšná společnost rovněž vystupuje jako dodavatel jednorázových řešení pro společnosti, které se snaží zvýšit povědomí o své značce. Nova vyrábí firemní štíty, jejich upevňovací prvky a příslušenství pro firmy celé Evropy z různých odvětvích, například z automobilového průmyslu, telekomunikací, bankovnictví a maloobchodu, například pro uznávané firmy GME, Renault, Randstadt, Bosch, ING Bank a Citibank. Ve svém oboru patří k prvním třem firmám.

Když se zeptáme Sadka Yiita, člena představenstva Novy, co je klíčem k jejímu růstu, zdůrazňuje důležitost budování partnerství se zákazníky a dodavateli.

V rámci rozšiřování svého podnikání si vedení Novy rovněž uvědomilo, že pro výrobu výrobků špičkové kvality je třeba investovat do moderních výrobních zařízení. Nova však chtěla více, než jen nová zařízení. Vedení společnosti hledalo integrované řešení pro zpracování plechu. Majitelé Novy jako automobiloví závodníci, známí svým progresivním přístupem k životu a ke svému podnikání, požadovali komplexní podnikové řešení, které by je postavilo do pozice, kdy by mohli řešit potřeby prosperující společnosti, kterou rozvíjeli.

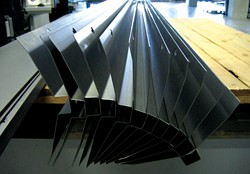

Proto si Nova jako svého partnera vybrala belgickou firmu LVD, která byla schopna dodat integrované řešení zpracování plechu pro její výrobní potřeby. Během roku Nova investovala do 30 tunového vysekávacího CNC lisu Strippit Verona, do dvou 135 tunových tandemových ohraňovacích lisů vybavených unikátním laserovým adaptivním systémem LVD Easy-Form® pro zajištění přesného ohýbání, do zařízení pro řezání laserem Axel 3105 Linear s laserovým zdrojem o výkonu 5 kW, do dvou dalších ohraňovacích lisů PPEB a rovněž dvou nůžek LVD.

Vedení Novy před nákupem těchto nových zařízení věnovalo dva roky průzkumu požadavků trhu. Nepřekvapuje, že rozhodujícím hlediskem byla uznávaná značka.

„Dobře známe úroveň kvality značky LVD a známe jejího místního zástupce, takže bylo snadné rozhodnout, že to bude LVD,“ říká pan Yiit.

Tím, že Nova vybrala komplexní řešení, které integrovalo zařízení a software od jediného dodavatele, racionalizovala svoji výrobu, trojnásobně zvýšila produktivitu a o třetinu snížila dobu potřebnou k výrobě.

Flexibilita tohoto přístupu k integrovaným řešením umožňuje Nově plnit stále náročnější konstrukční požadavky. Nyní může vytvářet tvary, které pomocí dřívější technologie nebylo možné vyrábět.

Nova používá nová zařízení k výrobě součástí z plechů, převážně z hliníků a z měkké oceli o tloušťce do 3 mm.

„Dříve používaná loga se skládala ze čtverců, přímek a obdélníků“, říká Yiit. „Nyní jsou mnohem složitější. 80–90 % našich konkurentů není schopno tyto složité tvary vyrobit, protože k tomu prostě nejsou vybaveni.“

Díky těmto moderním zařízením se prudce zvýšila efektivnost Novy, snížily se seřizovací časy, racionalizoval se výrobní proces a byla zajištěna soustavně vysoká kvalita. A protože již není nutné nakupovat komponenty od dodavatelů, firma plně kontroluje svůj výrobní proces.

Jednou z oblastí významného zlepšení je tváření součástí. Ohraňovací lisy řady PPEB, které Nova vlastní, jsou vybaveny patentovaným laserovým měřicím systémem Easy-Form®, který využívá dva lasery (jeden zaměřený na čelo polotovaru a druhý na konec polotovaru) pro řízení požadovaného úhlu ohybu. Během procesu ohýbání systém Easy-Form® měří úhel zpracovávaného kusu, vypočítává odpružení materiálu a poté automaticky pomocí CNC řídí polohu beranu, což umožňuje vyrobit přesně tvarovanou součást hned napoprvé.

Nova rovněž restrukturalizovala svůj výrobní proces pomocí sady LVD CAD/CAM programů CADMAN® pro integraci bezproblémového offline programování operací vysekávání, ohýbání a řezání.

„Naše efektivnost se neuvěřitelně zvýšila,“ říká Yiit. „Jsme minimálně třikrát rychlejší a kvalita je excelentní. Díky tomu, že výrobní proces je integrován s použitím jediného softwarového balíku, máme nad ním vynikající kontrolu. Máme tak zajištěnou kvalitu a rovněž máme neuvěřitelné úspory času.“

Výrobním zařízení LVD umožňuje Nově být také podstatně nákladově efektivnější, než její evropští konkurenti v daném oboru. Používaný systém laserového odměřování Easy-Form® pomáhá zpracovávat součásti rychleji, takže firma je schopna udržovat konkurenceschopné ceny.

Laserový řezací stroj o velikosti 1 524×3 048 mm umožňuje zpracovávat materiály do tloušťky 12,7 mm. Vysoce přesné řezání s minimálními délkami cyklu zlepšilo kvalitu dílů Novy a zvýšilo výrobní kapacitu.

Na zvýšení rychlosti zpracování se rovněž podílí systém automatického zakládání a odebírání. Plně integrovaný zakládací a odebírací CNC systém umožňuje provádět funkce zakládání a odebírání nezávisle, s celkovým časem pro zakládání a odebírání 40 sekund.

Uvedená zařízení rovněž pomáhají Nově poskytovat větší jistotu zákazníkům – předním firmám, které si velmi dobře uvědomují důležitost péče o zákazníky.

„Naši zákazníci chtějí vědět, že vše je pod kontrolou. Chtějí se ujistit, že jejich projekt je v dobrých rukou. Technologie a spolehlivost těchto zařízení nám pomáhá tuto jistotu poskytovat.“

Nova v posledních pěti letech prošla bouřlivými změnami, kdy zdokonalovala svoji identitu. Dnes je objem jejího exportu vyšší, než objem prací prováděných pro místní zákazníky.

„Zatím mohu říci, že pro nás nic není nemožné,“ uzavírá pan Yiit, člen představenstva Novy.