Výrazné zvýšení užití titanu jako konstrukčního materiálu v civilním leteckém průmyslu začalo kolem roku 1980. Krátkou dobu po tom, co se tento materiál objevil ve vojenském letectví. Titanové slitiny efektivně konkurují slitinám hliníku i nikl feritickým slitinám. Nové titanové slitiny nyní rapidně pronikají i do výroby dalších skupin částí letadel, jako jsou díly trupu, křídel, částí výsuvu podvozku, prvků hydraulických systémů a podobně.

Výrazné zvýšení užití titanu jako konstrukčního materiálu v civilním leteckém průmyslu začalo kolem roku 1980. Krátkou dobu po tom, co se tento materiál objevil ve vojenském letectví. Titanové slitiny efektivně konkurují slitinám hliníku i nikl feritickým slitinám. Nové titanové slitiny nyní rapidně pronikají i do výroby dalších skupin částí letadel, jako jsou díly trupu, křídel, částí výsuvu podvozku, prvků hydraulických systémů a podobně.

Tento vývoj s sebou logicky přináší potřebu řešit inovativní způsoby technologie obrábění nových materiálů a vyřešení uspokojivé produktivity, přesnosti výrobních tolerancí a spolehlivosti procesů při výrobě takového charakteru. Firma ISCAR se tímto vývojem zabývá a přináší na trh některé typy nástrojů pro aplikace soustružení, frézování i vrtání, vyzbrojené novými jakostmi karbidů, geometrií břitů a speciálními utvařeči.

Vlastnosti, které dělají titan tak důležitým pro letecký průmysl

Volba titanu jako konstrukčního materiálu v letectví vychází z jeho některých specifických vlastností:

- vysoká pevnost v poměru k měrné hmotnosti

- chemická odolnost

- odolnost proti korozi

- výjimečné mechanické vlastnosti

- malá tepelná roztažnost

Charakteristika a limitace obrobitelnosti titanu

Nejpoužívanější pro letecký průmysl je titan 6AL-4V. Slitiny titanu vykazují více problematický průběh obrábění a praxe plně potvrzuje, že při obrábění titanu vznikají větší řezné síly než při odpovídající aplikaci obrábění ocelí ekvivalentní tvrdosti. Navíc patří titan mezi takzvaně zpevňující materiály. To znamená, že povrchová vrstva obrobené části vykazuje větší tvrdost než původní materiál. Proto je nutné používat pozitivnější geometrii než při obrábění ocelí. Vyšší řezný odpor generuje podstatně vyšší tepelné namáhání nástroje a v důsledku nižší tepelné vodivosti titanu si i samotné třísky déle udržují teplo a tím je nástroj ještě více namáhán. V důsledku vysokých řezných sil a tepla pak dochází ke kráterovým výmolů podél břitu a tím k rychlému opotřebení nástroje.

Titan má také podstatně vyšší modul elastičnosti než ocel. V kombinaci s vyšším řezným odporem se nežádoucí vlastnost odtlačování se obrobku od nástroje ještě zvyšuje. Tenkostěnné profily mají při obrábění snahu se bortit a vibrovat. To není dobré ani pro nástroj a s rozměrovou přesností jsou také problémy. Klíčem řešení situace je absolutně tuhý stroj, co možná nejpevnější upnutí obrobku a hlavně optimálně pozitivní geometrie řezného nástroje. Když tedy vše podtrhneme a sečteme, je jisté, že máme problém s produktivitou a vysokými náklady na nástroje.

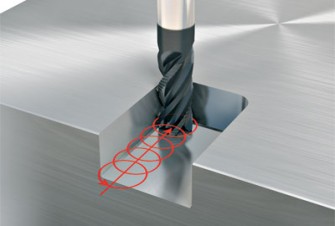

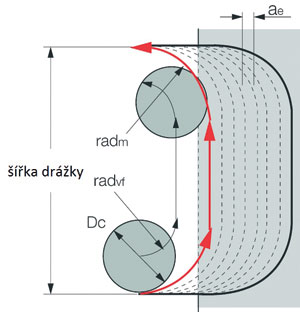

Trochoidní frézování – způsob jak dosáhnout efektivního obrábění titanu. Frézování mělkých či hlubších kapes v tomto materiálu je vždy problém. Při delší době nástroje v záběru se generuje vysoká teplota. Řezné tlaky pulzují tak jak břit vniká a opouští řeznou zónu, to může vést k rezonanci a vibracím. V úzké drážce je vysoká pravděpodobnost přeobrobení již oddělené třísky. Právě velký úhel opásání nástroje a poměr hloubky záběru s průměrem nástroje také vede k problémům s přehříváním nástroje a špatnému odvodu třísek. Důsledkem je pak nutnost snížení řezných parametrů a tím prudce klesá produktivita. Jedna ze strategií jak docílit uspokojivé efektivity obrábění titanu je trochoidní frézování. Použitím tohoto způsobu frézování drážek monolitní karbidovou frézou či čelní válcovou frézou s výměnnými břitovými destičkami lze většinu negativních vlivů eliminovat. Trochoidní nebo také spirálovité frézování spočívá v tom, že je dráha nástroje programována v kruhových drahách s přísuvem vpřed do záběru s každým cyklem. Průměr nástroje je menší než nominální šířka drážky. Pouze malá část nástroje je vždy v záběru. Tím vzniká dostatek místa pro odchod třísek ze záběru a tepelné namáhání nástroje se také snižuje. Pokud možno se doporučuje používat sousledné frézování.

Pro tento způsob ISCAR doporučuje použít stopkové frézy CHATTERFREE nebo nástroje řady HELIDO, HELIMILL s výměnnými destičkami. Monolitní karbidové frézy CHATTERFREE s variabilní zubovou roztečí jsou s ohledem na svoji konstrukci výhodným nástrojem pro zhotovování drážek a kapes nejen trochoidním způsobem frézování. Nástroje vynikají vysokým stupněm odolnosti vůči vibracím a dlouhou životností. Čtyř a pětibřitými frézami lze na strojích s ISO40/BT40 drážkovat bez problému do hloubky 2×D do plna. Jakost karbidu IC900 s povlakem PVD TiAlN zaručuje dokonalou kombinaci mechanických vlastností pro tento způsob frézování. Alternativní způsob této aplikace lze provádět čelními válcovými frézami s vyměnitelnými destičkami. Zde navíc oceníme výhodu nižšího přenosu tepla do nástroje díky řezné hraně rozdělené do segmentů z jednotlivých destiček. Navzdory svému potenciálu je trochoidní frézování výzva nejen pro programátory, ale i pro CNC systém stroje. V každém případě musí být stroj v dobré kondici a nástroj musí také být výkonný. Oboje určuje jak produktivní bude aplikace.

Pro tento způsob ISCAR doporučuje použít stopkové frézy CHATTERFREE nebo nástroje řady HELIDO, HELIMILL s výměnnými destičkami. Monolitní karbidové frézy CHATTERFREE s variabilní zubovou roztečí jsou s ohledem na svoji konstrukci výhodným nástrojem pro zhotovování drážek a kapes nejen trochoidním způsobem frézování. Nástroje vynikají vysokým stupněm odolnosti vůči vibracím a dlouhou životností. Čtyř a pětibřitými frézami lze na strojích s ISO40/BT40 drážkovat bez problému do hloubky 2×D do plna. Jakost karbidu IC900 s povlakem PVD TiAlN zaručuje dokonalou kombinaci mechanických vlastností pro tento způsob frézování. Alternativní způsob této aplikace lze provádět čelními válcovými frézami s vyměnitelnými destičkami. Zde navíc oceníme výhodu nižšího přenosu tepla do nástroje díky řezné hraně rozdělené do segmentů z jednotlivých destiček. Navzdory svému potenciálu je trochoidní frézování výzva nejen pro programátory, ale i pro CNC systém stroje. V každém případě musí být stroj v dobré kondici a nástroj musí také být výkonný. Oboje určuje jak produktivní bude aplikace.

Další provozní benefit

Při trochoidním frézování se používá vždy menší nástroj než je předepsaná šířka drážky. Takže jedním nástrojem lze vyrábět různé šířky drážek. Vzhledem k menším radiálním silám při tomto způsobu obrábění lze použít frézy s větším počtem zubů a tak si také dovolit vyšší minutový posuv.

Programování

Donedávna měly některé konvenční programovací softwary problém s trochoidním frézováním. V takových případech programátor musel manuálně programovat kompletní cestu nástroje. Program se nedá vizuálně zkontrolovat jinak než při běhu na stroji. Proto byl donedávna tento způsob málo používán. Vývojáři CAM softwaru nedávno přidali trochoidní frézování jako jednu ze sekcí CNC programování za účelem zkrácení a zjednodušení tohoto procesu. Tím je možné celý program i graficky předem simulovat a odsledovat. Jak může trochoidní frézování zvýšit produktivitu a snížit náklady vyplývá z následujícího příkladu použití nástroje CHATTERFREE v praxi: Běžná praxe potvrzuje že při obrábění drážky do plna činí posuv 20 % běžného posuvu při bočním frézování. Trochoidní frézování drážky umožní použít posuv až 80 % běžného bočního frézování.