Elektrická energie získávaná z větrných elektráren je ekologicky čistá a levná. Tyto elektrárny mají potenciál stát se základním kamenem a spolehlivou oporou při získávání obnovitelné energie pro miliony domácností a firem. Mnoho zemí již začalo investovat do této oblasti a vyvíjet větrné elektrárny.

Elektrická energie získávaná z větrných elektráren je ekologicky čistá a levná. Tyto elektrárny mají potenciál stát se základním kamenem a spolehlivou oporou při získávání obnovitelné energie pro miliony domácností a firem. Mnoho zemí již začalo investovat do této oblasti a vyvíjet větrné elektrárny.

Celosvětové kapacity větrem generované elektrické energie v posledních deseti letech významně stoupají. Dnes již více než 70 zemí produkuje tento druh energie. Nicméně využití větrné energie je zatím výrazně koncentrováno především v Evropě a Spojených státech, kde celkový výkon větrných elektráren představuje 80 % světové dosud instalované kapacity. V roce 2008 se staly Spojené státy jedničkou ve využívání této energie. Avšak v nejbližších letech se prudký rozvoj předpovídá také v Číně a v Indii.

Ve výrobě větrných turbín a příslušných komponentů zpočátku dominovaly některé firmy v Evropě. Konkurenční úsilí a zájem o tento obor časem pozvedl toto průmyslové odvětví a výroba prudce expandovala i jinam. Dnes se dá říci, že se komponenty pro větrné elektrárny vyrábějí ve všech průmyslových zemích a dávají tak příležitost vzniku mnoha pracovních příležitostí. Nárůst významu větrných elektráren podněcuje rozvoj nových technologií kovoobrábění. Firma ISCAR je jedním z průkopníků vývoje těchto technologií a nových nástrojů.

obr.1

obr.1

Více než jen pohled zvenku

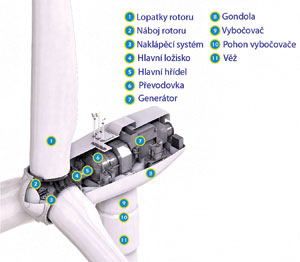

Nenechte se mýlit tím, co vidíte při pohledu na větrnou elektrárnu. Ta malá skříň s vrtulí nahoře obsahuje komplex strojních dílů s generátorem a to vše váží dohromady několik tun. Vy vidíte pomalu rotující lopatky, ale otáčky generátoru se pohybují v rozmezí 750–3 600 ot/min. V aerodynamické gondole je umístěn mechanismus natáčení lopatek, obdobný jako u helikoptéry.

obr.2

obr.2

Celá turbína je v horizontální rovině natáčena servomotory přes ozubený věnec do nejvýhodnější polohy kopírující aktuální směr větru. Na obou koncích má věž silné upevňovací příruby s otvory pro spojovací šrouby. Spodní příruba dosahuje průměru až 6 metrů. Z hlediska obrábění dílů větrných turbin se projevují tři klíčové charakteristiky:

- Dlouhé cykly obrábění, často bez potřeby dozoru. To klade požadavky na bezpečný chod nástroje a dlouhou životnost řezné hrany nástroje.

- Velké členité asymetrické obrobky vyžadující pokud možno kompletní obrobení na jedno upnutí.

- Vysoká vlastní hodnota dílů, jež lze jen těžko vyzmetkovat.

Podívejme se na typický díl, jako je náboj. Čelní frézy musejí být celé hodiny v záběru na tomto více než dvoutunovém dílu, jehož pomyslná cenová visačka ukazuje cenu v deseti tisících dolarů ještě před zahájením první operace obrábění. Nejde zde jen o kompletní obrobení náboje, ale i o jeho dynamické vyvážení. Existuje několik možností polohy upnutí a obrábění náboje, není možné si dovolit žádné zalomení nástroje v materiálu, natož vyzmetkování dílu!

Hlavní operace: hrubovací frézování velkých dílů

Jako hlavní operace se jeví hrubovací frézování transmisního hlavního hřídele, náboje a vlastního nosného tělesa věže. Nejlepším řešením firmy ISCAR pro tyto operace s velkým odběrem materiálu jsou tangenciální frézy TANGMILL (obr.3) Vykazují velký odběr materiálu společně s dlouhou životností břitu. Výhodou nástrojů TANGMILL je především tangenciální upnutí a zvětšený průřez destičky, která odolává bezpečně řezným tlakům a rázům především při hrubovacích operacích. V kombinaci s novými jakostmi karbidů SUMO TEC a řeznou hranou ve šroubovici umožňují tyto nástroje až dvojnásobné posuvy a vykazují vysokou životnost řezné hrany.

obr. 3

obr. 3

Geometrie vlastní destičky a velmi nízký koeficient tření karbidů SUMO TEC výrazně redukuje řezné síly. Pro obrábění širokých dosedacích ploch přírub se používají čelní frézy ISCAR 16MILL (obr.4). Frézy s obchodním označením F45WG jsou dodávány na trh v dostatečně velkých průměrech (standardně do 315 mm) a jsou osazeny osmibokými oboustrannými vyměnitelnými destičkami typu ONMU, ONHU. Při hloubce záběru do 5,5 mm mají využitelných šestnáct řezných hran.

obr. 4

obr. 4

Úhel nastavení řezné hrany 45° garantuje klidný náběh a výběh z obráběného materiálu. U těchto fréz velkého průměru jsou řezné síly rovnoměrně rozloženy a díky úhlu nastavení 45° je zredukována tloušťka třísky. Při obrábění například příruby věže větrné elektrárny nebo planetových věnců mechanismu směrového natáčení jsou tyto frézy velkým pomocníkem a výrazně zkracují výrobní časy. Pro obdobné operace obrábění dílů v menším měřítku, jako je například lopatkový natáčecí mechanismus a převodové skříně, jsou pomocníkem frézy HELIDO (H490 F90AX..).

Výkonné operace opracování vnějších a vnitřních průměrů

Opracování nábojů, věnců, ložisek a převodových skříní představuje velký objem hrubování vnějších a vnitřních průměrů na asymetrických dílech, kterými lze po upnutí jen těžko rotovat (obr.6). Tuto problematiku řeší výrobci používáním menších tangenciálních fréz HELITANG. Frézováním v kruhové interpolaci tak dosáhnou rychlého odebírání materiálu. Pro přesné obrobení větších vnitřních průměrů se používají dvoukřídlé vyvažované vyvrtávací hlavy ITS BORE (obr.8). Při obrábění dílů větrných elektráren má samozřejmě své místo i konvenční soustružení. Pro nejtěžší operace soustružení doporučuje ISCAR ISO destičky čtvercového, kruhového či C-tvaru z tvarové řady SUMOTURN a řady karbidů SUMO TEC (obr.7). Jejich speciální post-povlakovací úprava eliminuje napětí v povrchové vrstvě a podstatně snižuje koeficient tření. Tím se při procesu obrábění produkuje mnohem méně tepla a nedochází k jeho prostupu do dílů, které by se tak mohly deformovat.

Obr. 6, 7, 8

Obr. 6, 7, 8

Pro dokončovací soustružení kalených částí věnců a ložisek pak jistě padne volba na nástroje ISCAR ISOTURN s keramickými destičkami nebo s pájenou destičkou CBN.

Vrtání otvorů přírub

Otvory pro spojovací a kotvící šrouby komponentů větrné elektrárny se efektivně zhotovují standardními vrtáky ISCAR DR-TWIST (obr.9). Ty se nyní vyrábějí v rozsahu průměrů od 14 do 60 mm a v provedení s výměnnými kazetami od 61 do 80 mm. Vnitřní přívod chlazení není veden středem vrtacího tělesa, ale dvěma kanály ve šroubovici. Tím je jádro vrtacího tělesa dostatečně tuhé, a tyto nástroje dovolují opravdu výkonné a spolehlivé vrtání. V kombinaci s dostatečným tlakem chladící kapaliny vykazují velmi dobrou kvalitu vrtaných otvorů a vysokou životnost destiček.

obr. 9, 10, 11

obr. 9, 10, 11

Pro výrobu závitů ve velkých segmentech kruhových drah a ve skříních převodovek se nedoporučuje používat klasické závitníky, protože při jejich zalomení v otvoru vznikají velké problémy s odstraněním zbytků nástroje z otvoru. Oprava závitů je pak téměř nemožná. Proto se zásadně používá metoda frézování závitů nástrojem pracujícím v kruhové interpolaci po šroubovici. Závitovací frézy ISCAR MILLTHREAD mají menší průměr než předvrtaný otvor závitu, a tak nehrozí nebezpečí zadření nástroje v otvoru. U větších závitů se používají závitovací frézy s vyměnitelnou destičkou (obr.11), pro menší závity jsou vhodné monolitní karbidové frézy ISCAR SOLIDTHREAD (obr.10).