Inovační proces opracování pro patentovaný shotpeening smontovaných Blisků. Společnost Rolls-Royce Deutschland vyvinula patentovaný proces pro shotpeening smontovaných blisků pohonných jednotek letadel. Společnosti Rolls-Royce Deutschland a Rösler koncipovaly pro tento účel tryskací zařízení, v němž probíhá na milimetry přesné proměření a seřízení trysek. Speciální měřicí software přitom zajišťuje maximální spolehlivost procesu.

Inovační proces opracování pro patentovaný shotpeening smontovaných Blisků. Společnost Rolls-Royce Deutschland vyvinula patentovaný proces pro shotpeening smontovaných blisků pohonných jednotek letadel. Společnosti Rolls-Royce Deutschland a Rösler koncipovaly pro tento účel tryskací zařízení, v němž probíhá na milimetry přesné proměření a seřízení trysek. Speciální měřicí software přitom zajišťuje maximální spolehlivost procesu.

Na rozdíl od obvyklých prvků kompresorů pohonných jednotek letadel, u nichž jsou lopatky a kola vyráběny a montovány odděleně, sestávají lopatky a kola u blisků (Blade Integrated Disks) z jednoho kusu titanové nebo niklové slitiny. Kromě úspory nákladů vyloučením montáže umožňují blisky značně snížit hmotnost. Otryskávání těchto dílů však klade nové požadavky na technická zařízení. Společnost Rolls-Royce Deutschland vyvinula k tomuto účelu nový patentovaný shotpeeningový proces, při němž jsou sací a tlakové strany jednotlivých lopatek simultánně opracovávány speciálně tvarovanými tryskami. Vzdálenost trysky od lopatky přitom činí v extrémním případě pouze několik milimetrů. Tato skutečnost jakož i vysoký počet lopatek vyžadují mimořádně přesné pohyby trysek s maximálními odchylkami pouze několika desetin mm. To vedlo k vysokým nákladům na ruční proměření a seřízení trysek zejména v případech, kdy byly opracovávány součásti, smontované z několika blisků.

Absolutní přesnost díky sladěnému měřicímu software

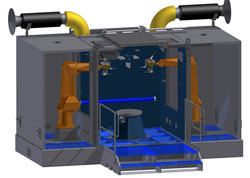

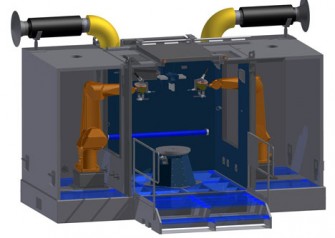

Při výběru plně automatického tryskacího zařízení se prosadil koncept KU 40 společnosti Rösler. Rozhodující přitom bylo, že specialista na oblast tryskání nabídl řešení, u něhož je i měření a seřízení trysek prováděno v převážné míře automaticky. Pro toto řešení byl společně s podnikem automatizační techniky vyvinut odpovídající měřící software a optimalizován řídící software robotů pro tuto aplikaci.

Konstrukční prvky mají různý počet blisků s různým počtem různě umístěných lopatek. Pracovník umístí prvek smontovaný z blisků do držáku obrobku, vyrovná jej a fixuje. Po upevnění měřicích nástrojů na oba roboty spustí pracovník proces. Aby bylo dosaženo absolutní přesnosti a zabráněno kolizím, proměří roboty kromě držáku nástrojů, smontovaného konstrukčního prvku a tryskacích trysek i samy sebe. K tomu jsou pod otočným stolem umístěna speciální čidla. Je-li přesně stanovena pozice konstrukčního dílu a lopatek v prostoru, odejme pracovník měřicí nástroje.

Automatické proměření a seřízení významně zkracuje přípravný čas. Spolehlivost procesu zajišťuje speciální měřící software.

Automatické proměření a seřízení významně zkracuje přípravný čas. Spolehlivost procesu zajišťuje speciální měřící software.

Jednotlivé lopatky jsou otryskávány podle individuálně programovaného sledu pohybů. U tohoto speciálního procesu závisí tryskací tlak na obrysu lopatek a individuálně se mu přizpůsobuje. Nepřetržitá kontrola parametrů relevantních pro proces tryskání zaručuje společně s online měřením rychlosti tryskacího prostředku, že nebude překročena stanovená tolerance u Almenovy hodnoty. Pro každý konstrukční díl je kromě toho automaticky vystaven protokol o opracování, v němž jsou dokumentovány parametry opracování. Otryskání vlastního tělesa blisku, které je často rovněž nutné, se provádí za stálého otáčení obrobku.

Příprava tryskacího prostředku se provádí v souladu s leteckými předpisy a zařízení je vybaveno sítem se spirálovým třídičem. Plynulý přívod tryskacího prostředku je zajištěn dvojitým tlakovým kotlem.

Offline programování nových tryskacích programů

V současné době jsou v řídicí jednotce zařízení uloženy dva tryskací programy. Průběh a parametry pro opracování dalších blisků lze pohodlně a časově úsporně vytvořit v offline programovacím okolí použitím 3D modelu zařízení. Vytvořený program lze následně snadno nahrát do řídicí jednotky zařízení.

Program a měřicí operace lze snadno zvolit na intuitivně ovládaném dotykovém panelu.

V tryskací komoře jsou umístěny dva roboty. Pro proměřování a nastavování výchozích poloh jsou roboty osazeny měřícími nástroji.

V tryskací komoře jsou umístěny dva roboty. Pro proměřování a nastavování výchozích poloh jsou roboty osazeny měřícími nástroji.

Vyšší hospodárnost a větší prosazení

Automatickým proměřením a seřízením lze u součástí tohoto druhu významně zkrátit přípravné časy. Tím současně dojde k značnému zvýšení prosazení. Další výhodou systému automatického tryskání je to, že může být použito též pro opravované a repasované součásti.

Rösler Oberflächentechnik GmbH je jako dodavatel celého sortimentu předním celosvětovým výrobcem na trhu omílacích a tryskacích zařízení, lakovacích a konzervačních systémů jakož i provozních prostředků a technologie racionální úpravy povrchu (odstraňování otřepů, okují, odpískování, leštění, broušení…) kovů a jiných materiálů. Do skupiny Rösler patří kromě německých závodů v Untermerzbachu/Memmelsdorfu a Bad Staffelsteinu/Hausenu pobočky ve Velké Británii, Francii, Itálii, Nizozemsku, Belgii, Rakousku, Švýcarsku, Španělsku, Rumunsku, Rusku, Brazílii, Jižní Africe, Indii, Číně a USA.