V oblasti odbornej praxe je v poslednom období zaznamenávaný zvýšený záujem o technickú diagnostiku. Základnou úlohou súčasnej diagnostiky nie je len zisťovať a hlásiť vzniknutú poruchu, ale na základe citlivej detekcie a lokalizácie všetkých zmien v štruktúre objektu a v zmenách jeho chovania vznikajúce poruchy predikovať. Najefektívnejším spôsobom identifikácie a predikcie porúch strojov ponúka vedný odbor Vibrodiagnostika. Zaoberá sa nedeštruktívnou diagnostikou teda meraním vibrácii rotačných strojov na nerotujúcich častiach. Moderné monitorovanie stavu strojov napomáha nielen personálu firmy znižovať možnosti výskytu katastrofálnej poruchy, ale tiež dovoľuje objednávať náhradné diely s predstihom, optimálne plánovať využitie pracovných síl a znižovať zásoby náhradných dielov. Taktiež umožňuje uskutočniť viacnásobné opravy v plánovanej odstávke a zlepšovať chod strojov na optimálnu úroveň. Cenová dostupnosť diagnostických prístrojov a zariadení na jednej strane, a vysoká výpovedná schopnosť nameraných údajov na strane druhej, umožňuje podnikom optimalizovať náklady vynaložené na plynulosť výroby, kvalitu a bezpečnosť vyrábanej produkcie.

V oblasti odbornej praxe je v poslednom období zaznamenávaný zvýšený záujem o technickú diagnostiku. Základnou úlohou súčasnej diagnostiky nie je len zisťovať a hlásiť vzniknutú poruchu, ale na základe citlivej detekcie a lokalizácie všetkých zmien v štruktúre objektu a v zmenách jeho chovania vznikajúce poruchy predikovať. Najefektívnejším spôsobom identifikácie a predikcie porúch strojov ponúka vedný odbor Vibrodiagnostika. Zaoberá sa nedeštruktívnou diagnostikou teda meraním vibrácii rotačných strojov na nerotujúcich častiach. Moderné monitorovanie stavu strojov napomáha nielen personálu firmy znižovať možnosti výskytu katastrofálnej poruchy, ale tiež dovoľuje objednávať náhradné diely s predstihom, optimálne plánovať využitie pracovných síl a znižovať zásoby náhradných dielov. Taktiež umožňuje uskutočniť viacnásobné opravy v plánovanej odstávke a zlepšovať chod strojov na optimálnu úroveň. Cenová dostupnosť diagnostických prístrojov a zariadení na jednej strane, a vysoká výpovedná schopnosť nameraných údajov na strane druhej, umožňuje podnikom optimalizovať náklady vynaložené na plynulosť výroby, kvalitu a bezpečnosť vyrábanej produkcie.

Realizácia vibrodiagnostického merania

Pre konkrétnu ukážku spôsobu uplatnenia vibrodiagnostických možností v praxi bolo vykonané diagnostické meranie na dvoch zariadeniach používaných vo výrobnej prevádzke. Meranie bolo vykonane v papierenskej firme na falcovačke zn. BREHMER a MultiEffekt pomocou meracieho prístroja firmy SKF, a to prístrojom SKF Microlog – GX Series. Prvou úlohou merania je vytvorenie databázy v počítači pod programom SKF APT ITUDE ANALYST for SKF Microlog analiser, kde bolo navolené počet meracích miest, ako aj metóda spracovania signálu, či nastavenie alarmov. Následne boli tieto údaje nahrané do meracieho prístroja. Potom prebehlo samotné meranie vibrácií. Na falcovačke zn. BREHMER bolo vybraných 10 meracích bodov (obr. 1) a na falcovačke zn. MultiEffekt boli vybrané 2 meracie body (obr. 2). V každom z týchto bodov bola meraná rýchlosť vibrácií (Velocity), zrýchlenie vibrácií (Acceleration) a obálka zrýchlenia (EnvAcc).

Hodnota alarmu bola nastavená nasledovne:

Výstraha: < 4,5

Nebezpečenstvo: < 7,8

Merané priebehy vibrácii niektorých bodov a ich rozbor

Falcovačka BREHMER:

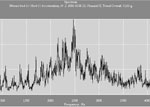

Na obrázku 3 je FFT spektrum zrýchlenia. Vo frekvenčnej oblasti 0,5 kHz až 4 kHz sa nachádza typický frekvenčný „kopec“ signalizujúci závadu na prevádzke ložísk. Obrázok 4 je ukážka spracovania vibračného signálu obálkovou metódou. Použitím tejto metódy sa podarilo určiť, že základným dominantným zdrojom vibrácie meraného uzla v sledovanej oblasti je frekvencia 60 Hz a 120 Hz a jej harmonické násobky. Zároveň bol tento zdroj vibrácii určený ako očakávaná frekvencia valivého ložiska, čo hovorí o jeho úvodnom poškodení.

Na obrázku 5 sa v 1-sekundovom zázname vyskytujú vysoké vibrácie s intervalom 500 ms (0,5 sekundy). Táto vibrácia je spôsobená technologickým procesom falcovaním. Nejedná sa o závadu strojného uzla, ale súvisí s funkciou stroja. Pre ďalšie posudzovanie stavu meraného uzla sa musí uvedený signál akceptovať ako „normálny“ a nie poruchový.

Podobne ako na obrázku 4 je aj na obrázku 6 vidieť vo frekvenčnej oblasti 212 Hz typický frekvenčný „kopec“ signalizujúci závadu na prevádzke ložísk.

Falcovačka MultiEffekt:

Porovnanie obrázku 7 a 8:

Obrázok 7, Acceleration, FFT spektrum a Time záznam meracieho miesta 11, kde sa nachádzajú vysoké hodnoty vibrácií. Zdroj vibrácii je 153 Hz a harmonické násobky (2 x, 3 x, 4 x ...). V okolí frekvencie 2 500 Hz sa nachádza tzv. „rezonančný kopec“, ktorý ukazuje rezonanciu rámu budenú vysokými vibráciami. Frekvencia 153 Hz odpovedá frekvencii záberu zubov čo hovorí o ich poškodení.

Obrázok 8, Acceleration, FFT spektrum a Time záznam meracieho miesta 12, kde sa nachádzajú výrazne nižšie amplitúdy vibrácie (306 Hz), čo je dvojnásobok zdroja vibrácii v meracom mieste 11.

Vyhodnotenie merania

Na základe tohto merania je možné určiť stav jednotlivých časti stroja, ako aj ich posúdenie podľa závažnosti, či v konkrétnom bode je, alebo nie je potrebné trvalé monitorovanie. Stav stroja v bodoch kde alarm nepoukázal na žiadnu výstrahu hovorí o vyhovujúcom stave, preto v týchto bodoch nie je potrebné trvale monitorovanie. Stav valivých ložísk v týchto bodoch je v závislosti od doby ich prevádzky vyhovujúci a opotrebenie je v normále.

Výstraha, na ktorú poukázal alarm v meracích bodoch 3, 4 a 9 hovorí o úvodnom alebo pokročilom poškodení valivých ložísk, kde oprava nie je nevyhnutná, ale je potrebné ich stav naďalej monitorovať, aby sme zabránili neplánovanej odstávke stroja. Aby bola zistená príčina prečo sú tieto ložiska opotrebené viac ako ostatné, je nutné ich trvalé monitorovanie.

Podľa nameraných hodnôt na falcovačke MultiEffekt v oboch bodoch (11 a 12), kde stav valivých ložísk je nevyhovujúci, má za následok zlé dosadanie zubov ozubeného prevodu. Pri tomto jave sa vibrácie z ozubenia prenášajú na celú konštrukciu stroja, pričom najviac namáhané sú valivé ložiska. Tieto ložiská sú tak nadmerne opotrebené a z tohto dôvodu je aj ich častá výmena. Aby sme tomu zabránili je potrebná výmena ozubených kolies. Aby sme zistili príčinu tohto stavu ozubenia je potrebné trvale monitorovanie.

Návrh trvalého monitorovania

Podľa predchádzajúcej podkapitoly boli navrhnuté meracie miesta v závislosti od vibrácii. Pochôdzkové meranie ukázalo nevyhovujúci stav v miestach 3, 4, 9, 11 a 12. V týchto miestach je potrebné trvale monitorovanie, ktoré bude trendovo vyhodnocovať stav meraných uzlov. Schéma pre trvale monitorovanie je na obrázku 9.

Záver

Tento článok detailne zobrazuje postup pri navrhovaní on-line vibrodiagnostického monitorovacieho zariadenia v praxi. Ako vidieť, návrh takéhoto zariadenia je značne náročný jednak po finančnej stránke tak aj po odbornej, či časovej. Základnou výhodou aplikácie takto navrhnutého systému je, že porucha na stroji nás už neprekvapí, pretože ju môžeme na základe diagnostiky vopred predvídať. To nám dovoľuje plánovať opravy na čas, kedy je stroj odstavený a čaká na ďalšiu zákazku, čo zvyšuje efektivitu práce a rýchlejšiu návratnosť samotného stroja, či tohto vibrodiagnostického systému. Tento systém výrazne ovplyvňuje prosperitu podniku. Nevýhodou je veľká citlivosť snímačov, ktoré sa nedajú nastaviť. Tieto snímače snímajú hlučnosť prostredia, čo spôsobuje nesprávne hodnoty vibrácií. Relatívne dobrý stav meraného uzla sa tak označí ako poškodený. Ďalšou závažnou komplikáciou, ktorá výrazne ovplyvňuje cenu inštalácie je to, že linku, ktorú chceme monitorovať musíme dokonale poznať. Musíme vedieť, ako často sa porucha prejavuje a aký je jej priebeh. Preto sú potrebné časté pochôdzkové merania, ktoré na väčších strojoch trvajú niekedy aj viac ako 1 rok. Tieto merania sa trendovo vyhodnotia a až potom môžeme uvažovať o trvalom monitorovaní.

Vplyvom toho, že táto oblasť diagnostiky nie je veľmi zaužívaná je takto navrhnuté meranie vibrácií momentálne finančne dosť náročné. V budúcnosti je predpoklad, že vývojom mikročipov cena týchto zariadení bude výrazne nižšia. Zdokonalenie tohto systému by mohlo zjednodušiť jeho návrh, ako aj jeho samotnú inštaláciu. Tak ako aj prvý počítač obsahoval neuveriteľné množstvo modulov, jeho cena bola niekedy nevyčísliteľná. Použitím mikročipov a automatizácie výroby sa ich cena výrazne znižovala. Podobne to bude aj s týmto systémom. Nechajme teda čas, aby sa tieto systémy zdokonalili, kedy bude inštalácia samozrejmosťou každej výrobnej linky, či výrobného stroja priamo z jeho výroby a monitorovanie celej výrobnej haly bude riadené z jedného riadiaceho centra.

Literatúra:

KLÁN, P., GOREZ, R.: Balanced Tuning of PI Controllers, European Journal of Control 6 (2000), 541-550.

SVETLÍK, J. - DOBRÁNSKY, J.: MPRC - multiprofesné výrobné robotické centrum. In: Výrobné inžinierstvo. roč. 4, č. 4 (2005), s. 50-52. ISSN 1335-7972.

ZHOU, J., ANDERSSON, M., STAHL, J: A System for Monitoring Cutting Tool Spontaneous Failure Based on Stress Estimation, J. of Materials Processing Technology 48 (1995), 231-237

autor Radoslav Kreheľ