1. Průmyslový robot – co to je a z čeho se skládá?

1. Průmyslový robot – co to je a z čeho se skládá?

2. Robotické pracoviště s průmyslovým robotem – co to je a jak se buduje?

3. Robotické pracoviště – jak se takový systém naprogramuje?

4. Robotické pracoviště – jak ovládat aplikaci?

5. Jak se naprogramuje průmyslový robot?

1. Průmyslový robot – co to je a z čeho se skládá?

1.1. Průmyslový robot - definice

Norma PN-EN ISO 8373: 20011 představuje následující definici průmyslového robota:

... Manipulační průmyslový robot je automaticky řízený, programovaný, víceúčelový stroj s mnoha stupni volnosti, který dokáže manipulovat a přepravovat dílce, může být stacionární nebo mobilní pro důležité průmyslové aplikace.

Norma také představuje základní parametry průmyslových robotů:

• počet ovládaných os, obvykle v závislosti na robotu od 2 do 7; tento parametr určuje stupně volnosti, které se promítají do stupně složitosti činností, které je robot schopen vykonávat; každá osa má určitý rozsah úhlových pohybů.,

• užitečné zatížení, tj. maximální hmotnost, kterou může průmyslový robot zvednout nebo přemístit na jiné místo,

• rozsah, definovaný jako poloměr oblasti, ve které je robot schopen pracovat,

• rychlost pohybu, která určuje maximální rychlost, při které robot může ovládat každou z os (pohybovat každou osou); tento parametr je definován v stupních / s pro rotační osy nebo v mm / s pro lineární osy,

• přesnost a opakovatelnost, které určují přesnost pohybu robota.

1.2 Průmyslový robot – z čeho se skládá?

Průmyslový robot se skládá ze 3 základních prvků:

• manipulátor – výkonná součást průmyslového robota

Podle verze mají manipulátory různý počet pohyblivých os (2–7) a různé nosnosti (až do 2 300 kg).

Průmyslový manipulátor – vizualizace

V závislosti na aplikaci existují různé typy manipulátorů: běžné manipulátory a manipulátory s dutými rameny– často mají manipulátory svařovacích robotů typ struktury, která umožňuje vkládat kabely do ramene robota, tzn. svařovací kabely nebo dodatečné pneumatické nebo elektrické svazky.

• Řídící systém – ovládací jednotka průmyslového robota

Manipulátor robota je výkonná část a řídící systém je ovládací jednotka. Řídící systém průmyslového robota je vybaven řadou elektronických systémů, které vám umožní ovládat pohony robota , jeho bezpečnostní systémy a zavedení logiky, zapsané v textovém nebo blokovém jazyce,

Řídící systém průmyslového robota

Kromě toho - z hlediska automatizace a robotiky - jsou důležité komunikační schopnosti řídicí jednotky - tyto jednotky obvykle podporují většinu protokolů, jako je Ethernet IP, Profinet, Profibus atd.

Zajímavý fakt: elektronické systémy jsou stále menší a menší, takže pokud porovnáme desítky let stará ovládací zařízení s aktuálním řešením, je vidět, že jsou několikrát menší. Někdy se ovládače umísťují do ramen manipulátorů

• Závěsný ovládací panel – dálkový pro ovládání průmyslového robota

Závěsný ovládací panel umožňuje realizovat pohyby robota v jednotlivých osách nebo systémech, ale také zobrazovat pracovní stav robota - stav komunikace, vstupy/výstupy.

Závěsný ovládací panel učení

Závěsný ovládací panel učení má většinou bezpečnostní tlačítka, takzvaná "deadmen" pomocí kterých se může robot spustit v manuálním režimu. To vám umožňuje naprogramovat robota ve vybraném jazyce a ovládat prováděný program – zastavení, spuštění, atd.

Průmyslové roboty nemusí mít a často nepoužívají závěsný ovládací panel – ty samé funkce se dají provádět pomocí softwaru robota.

Obrazovka se softwarem průmyslového robota

Software robota má širokou škálu používání. Díky softwaru robota, uživatel komunikuje s řídícím systémem, načítá jeho parametry, ukládá program, funkce nebo body. To vám umožňuje měnit konfiguraci a programování robota v jazykovém textu. Dodatečné volby software robota vám umožňují kontrolovat a zobrazovat stav signálů v reálném čase.

2. Robotizovaná stanice s průmyslovým robotem – co to je a jak je vybudována?

Robotizovaná stanice je mnohem širší pojem, protože navíc k průmyslovému robotu je také zařazeno různé příslušenství a prvky - takzvané – periferní zařízení. Na příkladu paletizační stanice se podívejme na její komponenty.

2.1. Chapadlo (kleště) pro průmyslového robota

V tomto případě, je to součást robota, která vám umožňuje manipulovat s dílem – přesouvat jej, podržet a odložit – je to pneumaticko-mechanické chapadlo, které je schopné pomocí upínačů zvedat krabice a umístit je na paletu na vybraném místě.

Chapadlo pro průmyslového robota, zdroj: ASTOR

Robotické chapadlo provádí přenos a přepravu kartonových proložek, které se mohou vkládat mezi vrstvy krabic. Navíc je vybaven mechanickými svorkami, které uchopí paletu a přesunou ji do vybraného místa stanice.

Rameno robota také často obsahuje pneumatické vedení a digitální signály, které se nachází ve výšce 3/4 osy - což umožňuje ovládání pomocí vnitřního kabelového svazku robota.

2.2. Bezpečnostní systém

Každé robotizované pracoviště je vybaveno různými součástmi bezpečnostního systému. Pokud se dodávají pracoviště do zemí Evropské unie, výrobce musí připojit dokument, potvrzující shodu s obecně používanými normami. Tyto požadavky přísně definují pravidla, která musí splňovat díly používaného bezpečnostního systému.

Robotizovaná paletizační stanice, zdroj: ASTOR

Příklad součástí bezpečnostního systému:

- Bezpečnostní ohrada -pracovní zóna robota je oddělena plnými nebo síťovanými panely, které se vybírají na základě předem provedeného vyhodnocení rizik,

- Světelná závora, nainstalovaná na sloupech, která v případě vniknutí člověka do pracoviště během cyklu robota, zastaví pohyb robota v nouzovém režimu.

- Hlavní vstup ke stanici průmyslového robota je sledován snímačem, který má vhodně oddělené zóny, umožňující, například přístup mobilního robota během práce stanice.

- Monitorovací systém os robota – během práce stanice může takový systém nezávisle ovládat a kontrolovat, v jakém prostoru robot v daném okamžiku pracuje.

- E-STOP bezpečnostní tlačítka – tato tlačítka jsou uvnitř a vně stanice, na závěsném ovládacím panelu a na řídícím systému robota – umožňují nouzové zastavení stanice.

- Bezpečnostní systémy komunikují mezi sebou pomocí bezpečnostního ovládacího zařízení, které podporuje nadřazenou kontrolu nad bezpečnostními prvky zabudovanými ve stanici.

Díky těmto významným vlastnostem, můžete dynamicky ovládat a kontrolovat zóny, ve kterých se robot pohybuje. V situaci, ve které průmyslový robot křižuje bezpečnostní zónu, stanice se zastaví v nouzovém režimu – potom bude třeba ručně posunout robota z vnější strany bezpečnostní zóny.

2.3 Intralogistické systémy a systém řízení robotických stanic

Pro řádné implementování paletizačního procesu se používají lehké a těžké přepravníky. Mají za úkol přepravování beden a palet v představené aplikaci. Jsou ovládány frekvenčním měniči

Intralogistické pracoviště, zdroj: ASTOR

Ovládání (kontrola) celé aplikace je podporováno PLC řízením, které komunikuje s robotem, průmyslovým počítačem, mobilním robotem a měniči. Všechny součásti pohonu a ovládání jsou zabudovány do rozvaděče.

Elektrický rozvaděč pro robotizovanou stanici, zdroj: ASTOR

HMI aplikace se zobrazuje na průmyslovém počítači. Komunikace mezi PLC ovládačem a MiR mobilním robotem probíhá bez kabelu s použitím moderní 5G technologie.

3. Robotizované pracoviště – jak se takový systém programuje?

Každá součást robotizované stanice by se měla naprogramovat samostatně a každá z nich má vlastní vyhrazený software, který umožňuje zavedení vybraných funkcí.

3.1. Programování PLC ovládače

To se provádí pomocí obslužného softwaru určeného pro ovladače. Samotná logika programu je implementována pomocí strukturovaného textu - to umožňuje spouštět jednotlivé sekvence, které provádějí paletizační aplikaci.

V daném okamžiku se spustí měniče, a je přivolán mobilní robot s distančními vložkami a vy můžete nastartovat program robota. dodatečně, PLC navíc snímá data ze snímačů, které řídí správný chod aplikace.

3.2. Naprogramování průmyslového robota.

Konfigurace a naprogramování průmyslového robota se dají provádět několika způsoby – jeho logická část se naprogramuje s pomocí software robota, zatímco programy pohybu se vytvářely částečně na závěsném ovládacím panelu a částečně v software, což vám umožní vytvořit schéma vzoru kartonů na paletě, které je nainstalováno na průmyslovém počítači.

Program samotný je přenášen na průmyslového robota pomocí point cloud – robot zná přesně kdy a jakého bodu a za jakých podmínek byl měl dosáhnout. -> Více informací si přečtěte v bodě 5.

3.3. Naprogramování mobilního robota

Mobilní robot se naprogramuje na webovém prohlížeči, který se může spustit na smartphonu, tabletu nebo na počítačích.

Naprogramování robota na webovém prohlížeči, Zdroj: ASTOR

Mobilního robota naučíme cestu, po které se má pohybovat, uložíme ji jako cíl a v další fázi díky komunikaci můžeme robota přivolat ve správný okamžik díky programu PLC.

3.4. Komunikace celého systému

Nejdůležitějším aspektem je komunikace celého systému - v tomto případě je realizována několika protokoly: IP, EtherCAT a TCP IP. Nastavuje se mezi řídicí jednotkou PLC a jednotlivými zařízeními, která komunikují ve svých vlastních protokolech.

Budoucnost Průmyslového odvětví 4.0 umožní standardizaci komunikace a programování.

4. Robotizovaná stanice – jak ovládat aplikaci?

Robotická stanice je vybavena panelem HMI. Obrazovky používané k ovládání se zobrazují prostřednictvím webového prohlížeče - díky této funkci lze tuto aplikaci spustit i na mobilních zařízeních.

Aplikace pro obsluhu robotické stanice s mobilním robotem. Zdroj: ASTOR

Přidáním bezdrátové komunikace 5G se k ní můžeme dostat v podstatě z jakéhokoli zařízení.

Operátor spustí aplikaci tlačítkem Start. Pokud je pracovní stanice zastavena uprostřed provozu, lze v její práci pokračovat.

Kromě toho lze také zobrazit stav jednotlivých zařízení, kde se zobrazují informace získané z robotů a snímačů - to také umožňuje přesnou diagnostiku v případě poruchy stanice.

Obrazovka pro diagnostiku stavu zařízení, která jsou součástí robotické stanice, Zdroj: ASTOR

V případě samotného průmyslového robota je možné v nouzových situacích po přepnutí do režimu učení pohybovat robotem ručně pomocí závěsného ovládacího panelu učení, a to aktivací pohonů a pohybem robota s pomocí příslušných tlačítek.

Pokud dojde k chybě, PLC informuje uživatele o chybovém kódu prostřednictvím HMI a navrhne, co by mohlo pomoci problém vyřešit.

5. Jak se programuje průmyslový robot?

Existuje několik možností programování průmyslových robotů.

5.1. Programování průmyslového robota - blokový jazyk

Prvním a nejpoužívanějším je blokový jazyk. Jde o dosažení vybraného bodu v prostoru, pro který je definována řada parametrů, např. čekání na vybrané vstupy nebo zapnutí vybraných výstupů.

Například v případě svařovacího robota poskytujeme číslo zakázky, které má zdroj načíst před zahájením celého procesu. Po definování těchto parametrů se cesta uloží. Jednotlivé kroky můžete samozřejmě kdykoli předefinovat přesazením pozic nebo parametrů pohybu, jako je rychlost nebo přesnost.

Programování průmyslového robota – blokový jazyk, zdroj: ASTOR

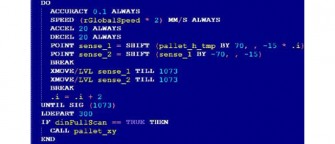

5.2. Programování průmyslového robota – textový jazyk

Druhou formou programování průmyslového robota je textový jazyk, který umožňuje připravit logický nebo pohybový program na počítači a poté jej nahrát do robota a naučit jeho polohu.

Tuto formu lze použít pro programy pohybu, ale také pro paralelní vlákna, která provádějí logické operace. Rozsáhlé funkce můžeme vytvářet pomocí oblíbených příkazů a struktur, jako např: IF ELSE, FOR, WHILE nebo instrukce skoku GOTO.

Programování průmyslového robota - textový jazyk - smyčky, zdroj: ASTOR

V programu pohybu robota můžete také použít podmíněné příkazy, smyčky k optimalizaci kódu.

Programování průmyslového robota - textový jazyk - podmíněné instrukce, zdroj: ASTOR

Kromě toho lze při programování RPM (Robot Program Motion - program pohybu robota) používat oba jazyky střídavě - částečně v blokovém jazyce, částečně v textovém jazyce.

Pokud jde o výuku bodů, můžete ji provést tak, že se přiblížíte ke zvolené pozici a uložíte ji, nebo provést předem zapsaný program s pomocí závěsného ovládacího panelu a uložit pozice pro jednotlivé kroky.

Další oblíbenou formou programování robota je specializovaný software CAD/CAM, kde je vytvořeno digitální dvojče, které může mapovat aktuální robotickou stanici.

Digitální dvojče v softwaru CAD-CAM, Zdroj: ASTOR

Digitální dvojče v softwaru CAD-CAM, Zdroj: ASTOR

Trajektorie pohybu jsou připraveny v počítačovém programu, který je později vygenerován jako hotový program, který lze stáhnout přímo do řídicího systému robota.

Příprava a generování trajektorií pohybu, Zdroj: ASTOR

Pokud je robotická stanice dobře kalibrovaná, lze takový program spustit bez korekcí polohy. V ostatních případech lze použít řešení, která podporují korekci trajektorie v reálném čase.

Chcete se dozvědět více? Zeptejte se autora v komentáři a domluvte si schůzku v robotickém centru ASTOR.

Hledáte autorizovaného distributora Kawasaki Robotics v České republice? Kontaktujte našeho partnera: Tiesse Praha. Navštivte naše webové stránky: http://kawasakirobotics.cz, kde najdete obecné informace o Kawasaki Robotics, případové studie a výhody plynoucí z robotizace s Kawasaki Robotics.

Marcin Brydak

Manažer pro mezinárodní vztahy

Kawasaki Robotics Central and Eastern Europe HUB

e-mail:

Tato emailová adresa je chráněna před spamboty, abyste ji viděli, povolte JavaScript

Mobil: +48 603 790 051

LinkedIN: Marcin Brydak

Ing. Daniel Červený

Jednatel společnosti

TIESSE PRAHA s.r.o.

e-mail:

Tato emailová adresa je chráněna před spamboty, abyste ji viděli, povolte JavaScript

Mobil: + 420 724 225 949

Tel.: + 420 281 940 727

http: www.tiessepraha.cz

LinkedIN: Tiesse Praha

![]() Kawasaki Robotics pro Střední a Východní Evropu HUB

Kawasaki Robotics pro Střední a Východní Evropu HUB![]() Kawasaki Robotics CEE HUB

Kawasaki Robotics CEE HUB

Zdroje:

http://bc.pollub.pl/Content/12907/PDF/roboty-new.pdf

Autor: Kamil Majcher, Vedoucí pracovník v oblasti vývoje robotických řešení

ASTOR Robotics Center

Tel: + 420 281 940 727