Každý, kdo někdy vyměňoval těsnění hlavy válců spalovacího motoru, ví, že pro jeho správnou funkci je třeba, aby plochy hlavy válců i bloku motoru byly naprosto hladké. Nikdo to však nezná lépe než výrobci automobilů, kteří hledají způsoby dokončovacího obrábění, které bude mít stabilní a dobře definované výsledky a vysokou produktivitu, nástroj přitom bude mít dlouhou životnost a náklady na nástroj přepočítané na počet obrobených kusů budou co nejnižší.

Každý, kdo někdy vyměňoval těsnění hlavy válců spalovacího motoru, ví, že pro jeho správnou funkci je třeba, aby plochy hlavy válců i bloku motoru byly naprosto hladké. Nikdo to však nezná lépe než výrobci automobilů, kteří hledají způsoby dokončovacího obrábění, které bude mít stabilní a dobře definované výsledky a vysokou produktivitu, nástroj přitom bude mít dlouhou životnost a náklady na nástroj přepočítané na počet obrobených kusů budou co nejnižší.

Mnozí technologové si mohou myslet: „To je toho! Hliník je přece jeden z nejlépe obrobitelných materiálů." To je zcela jistě pravda u všudypřítomných slitin, např. 6061-T6, ale vůbec to neplatí pro hliníkové slitiny používané v automobilovém průmyslu. Například slitiny 319 nebo A390, které jsou vhodné pro odlitky složitých tvarů, jako jsou např. právě bloky motorů, písty, hlavy válců, rozvodové řemenice nebo podobné části spalovacích motorů, mají vysoký obsah křemíku – dvacetkrát až třicetkrát více než 6061 – a jejich obrábění připomíná obrábění materiálu s pískem.

Naštěstí pro ty, kteří obrábějí takto vysoce abrazivní materiály, existuje lepší možnost než nástroje ze slinutých karbidů – nástroje, které vyrobí zrcadlově hladký povrch a přitom jejich životnost na jedno ostří je desítky tisíc kusů.

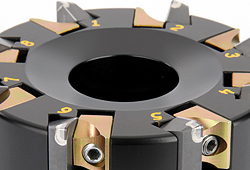

„Snadno lze dosáhnout drsnosti Ra do 2 až 3 μm při životnosti nástroje mezi dvěma seřízeními 40 000 obrobků – bloků motorů, hlav válců a jiných součástí automobilových motorů," říká Tim Marshall, Senior Global Product Manager pro frézky s VBD u společnosti Kennametal. „Nová řada čelních fréz používá hliníkové tělo s jemným dělením s klínovým upnutím VBD (wedge-style) a seřiditelnými lůžky. V nabídce jsou různé druhy břitových destiček z polykrystalického diamantu (PCD), od destiček s geometrií mini-tip pro lehké obrábění načisto až po „hladicí" destičky s geometrií wiper pro obrábění plnou plochou čela, standardní kazetové destičky a destičky 12,7 mm (0,5") pro axiální hrubování a obrábění do rohu."

Tim Marshall takto hovoří o čelních frézách KBDM PCD od firmy Kennametal. Frézy KBDM, navržené pro výkonné obrábění, jsou skladem ve velikostech 63 až 200 mm (2,5 až 8 palců), ovšem Tim Marshall hned zdůrazňuje schopnosti firmy vytvářet produkty na míru požadavkům zákazníka. „Můžeme nabídnout frézy až do průměru 550 mm (21,5"). To umožňuje zákazníkům obrábět i velmi velké komponenty jedním průchodem. Máme také varianty pro frézy s integrální stopkou, frézy s upínáním HSK, frézy pro otáčení doleva, stejně jako destičky se speciální geometrií ostří a speciálními poloměry zaoblení špičky."

Frézy KBDM ovšem mají více předností než jen robustní tělo. Protože výrobci automobilů často používají svoje vlastní hliníkové slitiny, vyvinula pro ně firma Kennametal dvě sorty materiálů PCD: KD1400 používá malá diamantová zrna a má vynikající vlastnosti z hlediska tvorby třísky i opotřebení břitu, zatímco materiál KD1425 používá větší diamantová zrna, které mu dávají vynikající odolnost proti otěru a proti vysokým teplotám, přičemž pokud jde o tvorbu třísky, jsou jeho vlastnosti jen o málo horší. Oba materiály mají skvělé řezné parametry: podle obráběného materiálu a tuhosti systému doporučuje Kennametal počáteční řeznou rychlost 1 000 m/min (3 280 ft/min) a úběr na zub 0,01 mm (0,004"), ačkoliv lze dosáhnout výrazně větších hodnot.

„Velcí výrobci obráběcích strojů pro nás srovnávali naše nástroje s několika konkurenčními výrobky," říká Tim Marshall. „Při použití 24zubové frézy o průměru 150 mm (6"), radiálním záběru 80 % a axiální hloubce řezu 1 mm (0,04") dosáhli posuvu na zub 0,15 mm (0,006 IPT) a obvodové rychlosti 2 926 m/min ((9 600 ft/min). Zkoušky skončili na otáčkách 6 112 min1 s tabulkovým posuvem 22,350 mm (880 IPM). To už je opravdu velká rychlost. Dokonce i při těchto řezných parametrech obrobila fréza KBDM povrch s drsností Ra = 14,7, tedy lépe než jiné řezné nástroje."

Tim Marshall doporučuje frézy KBDM seřizovat mimo stroj na optickém seřizovacím stroji. Na nastavovací a upevňovací šroubky stejně jako na klínovou plochu lůžka je třeba nanést malé množství maziva. Axiálním nastavovacím šroubkem se otáčí tak dlouho, až je břitová destička 0,010 až 0,015 mm (0,000 4 až 0,000 6") pod konečnou výškou nastavení, upevní se upevňovacím šroubkem utahovacím momentem 3,5 Nm (31 in/lb) – nikdy ne větším! – a potom se nastaví každá destička zvlášť na konečnou výšku nastavení. Jestliže se používají destičky s geometrií wiper, nastavují se 0,015 až 0,020 mm (0,000 6 až 0,000 8") výše než ostatní.

„Nastavení je jednoduché," říká Tim Marshall. „Všechno můžete snadno nastavit na pár mikronů. To je jeden z klíčových faktorů úspěšného čelního frézování, nejen pro správné vyvážení, jež je důležité při velkých rychlostech vřetene, ale i pro dosažení požadované kvality povrchu. Jestliže jde o jemné dokončování dosedací plochy bloku motoru nebo hlavy válců, je kvalita povrchu kritickým parametrem."

Společnost Kennametal Inc., která je již více než 75 let v přední linii inovací v oboru pokročilých materiálů, je celosvětově přední firmou, jež svým zákazníkům pomáhá zvýšit produktivitu prostřednictvím poznatků z nauky o materiálu, nástrojářství a nových metod zvýšení odolnosti proti opotřebení. Zákazníci z oborů leteckého průmyslu, těžby surovin, energetiky, všeobecného strojírenství a výroby dopravních prostředků se na společnost Kennametal obracejí, aby jim pomáhala vyrábět přesně a efektivně. Každý den pomáhá přibližně 12 000 zaměstnanců firmy jejím zákazníkům ve více než 60 zemích světa, aby zůstali konkurenceschopní. Společnost Kennametal ve fiskálním roce 2015 vytvořila obrat více než 2,6 miliardy USD.