Pro dosažení největšího výkonu a stability procesu je potřeba správně vybrat nejen vyměnitelnou břitovou destičku (VBD), ale i správný držák. Obecnou nabídku předních výrobců a dodavatelů obráběcího nářadí je možno rozdělit na 3 základní typy:

Pro dosažení největšího výkonu a stability procesu je potřeba správně vybrat nejen vyměnitelnou břitovou destičku (VBD), ale i správný držák. Obecnou nabídku předních výrobců a dodavatelů obráběcího nářadí je možno rozdělit na 3 základní typy:

1) Držáky pro pozitivní vyměnitelné břitové destičky

2) Držáky pro negativní vyměnitelné břitové destičky

3) Držáky pro modulární systémy (například Capto)

Držáky pro pozitivní VBD

Držáky pro pozitivní VBD

Držáky pro pozitivní VBD se například od výstavy EMO 2007 orientují hlavně na typ upínání VBD šroubkem (označení písmenem S).

Toto řešení přináší lepší stabilitu hlavně nástrojů pro vnitřní obrábění menších dílců, protože není třeba zeslabovat jejich „hlavu" frézováním vnitřních profilů pro upínání pákou (označení písmenem P). Pro operátory nebo seřizovače CNC strojů je přínosem i to, že jsou schopni vizuálně zachytit a identifikovat poškození upínacího šroubku držáku, což u typu upnutí pákou nelze z toho důvodu, že tento upínací segment je „uschován" uvnitř nástroje.

Držáky pro negativní VBD

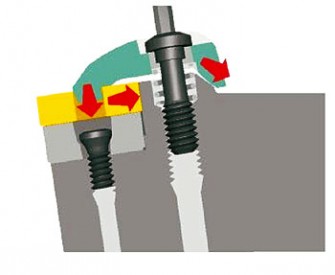

Držáky pro negativní VBD pokrývají většinu vnějších i vnitřních aplikací při obrobcích středních a velkých rozměrů. I zde je k výběru několik základních typů upínání vbd z nichž nejčastější jsou typy označené jako P (páka) a D (upínka)

Typ a princip upnutí P

Nejslabším bodem tohoto systému upnutí je páka, která při velké upínací síle má snahu prasknout což je ale obtížně identifikovatelné tím, že tento element je „ukryt" v tělese nástroje.

Na druhou stranu je tento typ upínání i z minulosti stále velice hojně používaných řešením v řadě firem, především při velkých úběrech materiálu, kde může být vrchní upínka postupně poškozena odcházející třískou.

Typ a princip upnutí D

Novějším řešením upínání je typ označovaný písmenem D. Jeho hlavní výhodou je stabilnější fixace VBD v lůžku nástroje, především u přerušovaných řezů.

Držák pro vnější a vnitřní obrábění

Držák pro vnější a vnitřní obrábění

Tento typ upínání je stejný jak pro vnější tak pro vnitřní držáky. Doporučujeme jej jako první volbu pro obrábění materiálů s krátkou třískou (např. litina). Je potřeba si ovšem dát pozor u aplikací kde můžeme očekávat problémy s délkou třísky protože tento upínací segment tvoří „jistou" překážku pro hladký odvod třísky z místa řezu. Zde je již nutná správná kombinace nástroje a použité VBD, speciálně správné volby utvařeče a řezných parametrů (hlavně posuvu F a hloubky třísky Ap).

Pro operátory a seřizovače soustruhů je jistě důležitá informace že upínací šroub je dostupný stejným klíčem z obou stran (zezhora i zespodu).

Další důležitý aspekt je provedení nástrojů pro vnitřní obrábění. Mám na mysli především používání držáků s válcovou stopkou s upínacími ploškami a nebo bez nich. Drtivá většina praktiků na tuto otázku odpoví: držáky s ploškou. Z čistě praktického hlediska se jedná o logickou volbu, protože veškeré seřízení nástroje na osu obrábění se provádí pomocí upínacích plošek, respektive dotažením šroubů např na držáku nástroje.

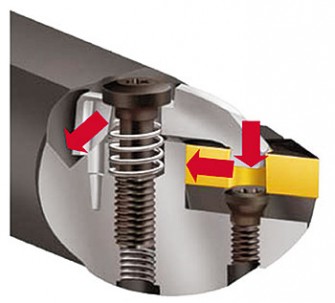

Držák pro pozitivní VBD

Praktická výhoda nástroje s upínacími ploškami se začne vytrácet při soustružení hlubokých děr hlavně menších průměrů. Zde se projeví „zeslabení" nástroje stále se zvětšujícími tendencemi k vibracím a tím pádem k problémům s opracováním povrchu, stability rozměru opracovávaných profilů a v neposlední řadě i nestabilitou a brzkým opotřebením použitých VBD. Tím pádem zjednodušeně řečeno celkovým nestabilním procesem.

Ale i pro tento případ existuje řešení. Je jím novější provedení nástrojů pro pozitivní VBD a obrábění vnitřních průměrů. Spočívá v malé drážce na hřbetě nástroje (viz červená čára na obrázku), která ve spojení s upínacím systémem zajistí snadné a rychlé nastavení na osu.

Princip funkčnosti je velice jednoduchý, spočívá v „zacvaknutí" kuličky na pružině do drážky nástroje. Poté stačí celou sestavu upnout do stroje a vše je nachystáno k použití.

Celá tato oblast nástrojů (nejen) pro ISO soustružení by vydala na mnoho dalších stran, nicméně dotkli jsme se jen těch nejzákladnějších a nejpoužívanějších případů.

Výběr vhodné břitové destičky

Stejně jako je důležité zvolit správný nástroj, tak je klíčové vybrat správný tvar a rozměr VBD. Je nutné si uvědomit že výběrem správného tvaru a velikosti můžeme docílit požadovaného výsledku (tzn výkonný a stabilní proces) a nebo také celý tento proces narušit.

Každý z renomovaných výrobců v dnešní době nabízí celé portfolio nejrůznějších typů, tvarů a velikostí VBD.

Každý z těchto typů má svoje hlavní uplatnění na poli obráběcích aplikací. K těm nejpoužívanějším patří bezesporu typy C, D a W, a to jak v pozitivním tak i v negativním provedení.

Při rozhodování kdy a který základní tvar VBD použiji je potřeba zvážit danou aplikaci, tuhost celé soustavy a v neposlední řadě i polotovar ze kterého bude obroben výsledný obrobek (přídavky na obrábění, kůra, nálitky...).

Nutno brát v potaz (kromě jiných obecně známých parametrů) i úhel nastavení Kappa který má podstatný vliv při obrábění výkovků nebo odlitků, neboli obecně při nepříznivých podmínkách obrábění (typicky např. přes kůry nebo nálitky odlitků a výkovků). Pro hrubovací operace je ideální volit úhel nastavení kappa menší než 90°. Samozřejmě vždy s ohledem na daný obráběný profil.

Je zvykem při obecném obrábění používat na hrubovací operace typicky tvar C s úhlem nastavení kappa 95° a to i v sériové výrobě. Důvody jsou z praktického hlediska dané: použivám 1 nástroj se kterým jsem schopen obrobit jak čelo tak průměry včetně osazení. Ale je toto řešení vždy to nejefektivnější a nejrychlejší? Je na posouzení každého aby zhodnotil jestli by nebylo lepší použít nástroje dva. Jeden na hrubování s úhlem nastavení kappa např 75° a poté druhým nástrojem pouze dohrubovat zbytek material v rohu. Je potřeba si uvědomit že při změně úhlu nastavení kappa na hodnotu menší než 90° dochází (zjednodušeně řečeno) ke změnám řezných sil a střední tloušťce třísky. Tím pádem při porovnání úhlu nastavení mohu zvýšit hodnoty posuvu.

Zjednodušeně řečeno: zvýšení posuvu a uplatnění úhlu nastavení menšího než 90° zkracuje dobu obrábění, zvyšuje produktivitu a v mnohých případech i navyšuje životnost břitu.

Závěrem

Výběr správného nástroje a správného tvaru vbd nám zásadním způsobem ovlivňuje výsledné parametry obráběcího procesu a jeho celkovou spolehlivost a stabilitu a v neposlední řadě i celkový čas obrábění. Obecně je nutno tvar použité VBD zvolit tak aby byla co nejstabilnější ale zárověň jsme byli schopni obrobit požadovaný profil.

![]()