Společnost Renishaw, jediný britský výrobce výrobních strojů pro aditivní výrobu určených pro tisk kovových dílů, spolupracuje s přední britskou společností zabývající se vývojem a výrobou jízdních kol na vytvoření světově prvního kovového cyklorámu vytištěného 3D technologií. Společnost Empire Cycles zkonstruovala horské kolo, které využívá výhod technologie aditivní výroby společnosti Renishaw. Tato technologie umožnila vytvořit titanový rám, který je pevný a zároveň lehký.

Společnost Renishaw, jediný britský výrobce výrobních strojů pro aditivní výrobu určených pro tisk kovových dílů, spolupracuje s přední britskou společností zabývající se vývojem a výrobou jízdních kol na vytvoření světově prvního kovového cyklorámu vytištěného 3D technologií. Společnost Empire Cycles zkonstruovala horské kolo, které využívá výhod technologie aditivní výroby společnosti Renishaw. Tato technologie umožnila vytvořit titanový rám, který je pevný a zároveň lehký.

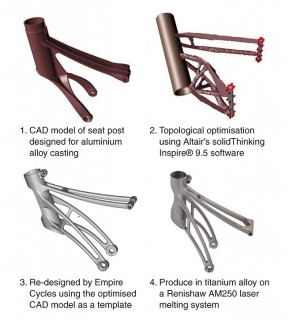

Díky využití topologické optimalizace je nový rám přibližně o 33 % lehčí než původní. Rám byl po částech vyroben z titanového prášku technologií aditivní výroby. Jednotlivé části rámu byly následně slepeny dohromady. Takový postup přináší řadu výhod:

Konstrukční svoboda

– Rychlý iterační cyklus umožňuje průběžně vylepšovat konstrukční řešení

– Tvarování dílů konstrukce na základě topologické optimalizace

– Bezkonkurenční přizpůsobitelnost konstrukce na míru zákazníkovi – kusová výroba je stejně snadná jako výroba sériová

Konstrukce

Konstrukce

– Složité tvary s vnitřními zpevňujícími prvky

– Duté konstrukce

– Vestavěné prvky, např. jméno cyklisty

Pevnost, titanová slitina

– Objímka sedlovky o 44 % lehčí než hliníková verze

– Extrémní pevnost – testováno podle EN 14766

– Odolnost vůči korozi a dlouhá životnost

Empire Cycles

Empire Cycles je výjimečná britská společnost zabývající se konstrukcí a výrobou jízdních kol, která sídlí v severozápadní části Anglie. Vášeň této společnosti pro využívání vysoké technické vyspělosti britských firem k vytváření prvotřídních produktů vede k inovativním konstrukcím horských a sjezdových kol pro cyklisty z celého světa.

Společnosti Renishaw a Empire Cycles společně optimalizovaly konstrukci kola tak, aby vyhovovala specifikům aditivní technologie. Zejména byly omezeny prvky s povrchy směřujícími směrem dolů, které by při výrobě vyžadovaly vytváření podpůrných konstrukcí.

Jak je to pevné?

Slitiny titanu mají při zpracování technologií aditivní výroby vysokou mez pevnosti v tahu převyšující 900 MPa a dosahují téměř dokonalé hustoty materiálu převyšující 99,7 %. To je lepší hodnota než při odlévání. Zbytková pórovitost je navíc tvořena malými a sférickými póry, které mají nepatrný vliv na pevnost.

Cílem projektu je vyrábět plně funkční kolo, proto byla objímka sedlovky testována podle normy pro horská kola EN 14766; vydržela 50 000 cyklů síly 1 200 N. Testování pokračovalo bez závady šestkrát déle než je obvyklé.

Testování kompletního cyklorámu bude pokračovat v laboratořích akreditační společnosti Bureau Veritas UK a současně také používáním v horském terénu s monitorováním pomocí přenosných snímačů ve spolupráci s Univerzitou Swansea.

Co je topologická optimalizace?

Řecké slovo „topo" znamená „místo". Software pro topologickou optimalizace se využívá při konstruování složitých tvarů aby umožnil umístění materiálu do „logického místa" tak, aby konstrukce plnila svoji funkci. Pracuje přitom s analýzou konečných prvků prostřednictvím postupných kroků (iterací). Z oblastí nižšího namáhání se odebírá materiál, dokud nevznikne konstrukce optimalizovaná z hlediska nosnosti. Výsledný dílec je díky nízkému objemu materiálu lehký a zároveň pevný. Obtíže, které v minulosti provázely výrobu podobných tvarových dílů nyní překonává technologie aditivních výrob, která umožňuje vyrobit reálný produkt přímo z 3D modelu.

Jaká je hmotnost?

Hustota slitin titanu je vyšší než hustota slitin hliníku; relativní hustoty jsou přibližně 4 g/cm3, resp. 3 g/cm3. Proto jediným možným způsobem, jak vyrobit lehkou titanovou verzi hliníkového dílu je výrazně změnit konstrukci a odebrat materiál, který se nepodílí na celkové pevnosti dílu.

Původní objímka sedlovky ze slitiny hliníku váží 360 g, zatímco odlehčená titanová verze váží 200 g, což je úspora 44 %.

To je jen první iterace; další analýzou a testováním by se dala hmotnost snížit ještě více. Původní cyklorám váží 2 100 g. Po optimalizaci konstrukce pro aditivní technologii klesla hmotnost na 1 400 g, což znamená úsporu hmotnosti 33 %.

Existují i kola s ještě nižší hmotností, například karbonová, avšak Chris Williams, výkonný ředitel společnosti Empire Cycles, již v této oblasti provedl průzkum a říká: „Životnost karbonových vláken nelze srovnat s kovovým rámem. Jsou skvělá pro silniční kola, ale když se budete řítit terénem z kopce, riskujete poškození rámu. Svoje kola technicky předimenzovávám, abych se vyvaroval jakýchkoliv reklamací."

Jak byl projekt řízen?

Předtím, než oslovil Renishaw s nabídkou spolupráce, si Chris již vyrobil repliku jeho současného kola na 3D tiskárně v měřítku jedna ku jedné, takže věděl dobře, čeho chce dosáhnout.

Společnost Renishaw původně souhlasila s optimalizací a výrobou pouze objímky sedlovky, ale po dosaženém úspěchu se rozhodla, že praktickým cílem je i celý rám. Chris na základě doporučení aplikačního týmu společnosti Renishaw upravil konstrukci rámu a rozdělil jej na jednotlivé části tak, aby bylo možné maximálně využít stavební výšku 300 mm stroje AM250.

Klíčovým přínosem pro společnost Empire Cycles jsou parametry rámu dosažené touto konstrukční a výrobní metodou. Konstrukce se vyznačuje všemi výhodami skořepinové konstrukce z tvářené oceli, která se používá v konstrukci motocyklů a automobilů, avšak bez investic do nástrojů, které by byly pro malého výrobce neúnosné.

Potenciál celého řešení nebyl ještě plně prozkoumán, ale doufáme, že budeme ve vývoji projektu pokračovat. Protože pro produkci nejsou zapotřebí žádné nástroje, je možné konstrukci průběžně vylepšovat. Kromě toho náklady na výrobu dílů souvisejí pouze s objemem použitého materiálu a nikoli se složitostí dílů. Proto bude možné velmi lehké díly vyrábět při minimálních nákladech.

Výzkum v oblasti vhodných metod lepení konstrukce vyústil v použití lepidel společnosti Mouldlife a spolupráci s techniky společnosti 3M, která poskytuje testovací zařízení. Na vývoji budou zmíněné společnosti spolupracovat i nadále a hledat další možnosti zlepšení, například v metodě lepení nebo ve speciální povrchové úpravě.

Kola, hnací ústrojí a další díly nutné pro zkompletování jízdního kola poskytla společnost Hope Technology Ltd.

Projekt potvrdil, že při úzké spolupráci se zákazníkem lze dosáhnout vynikajících výsledků. Máte-li díl, pro jehož výrobu by mohla být vhodná technologie aditivní výroby, požádejte o další informace místní zastoupení společnosti Renishaw.