Stísněné prostory a vysoké požadavky na kvalitu vyžadují chytrá řešení, aby svářeči mohli pracovat efektivně, ergonomicky a bez rizik. Jak takové řešení může vypadat, vědí ve společnosti Fronius. Poradili společnosti Bilfinger Industrial Services používat svařovací hořák PushPull s dlouhým hadicovým vedením. O dokonalý svarový šev se stará svařovací zdroj TPS/i.

Stísněné prostory a vysoké požadavky na kvalitu vyžadují chytrá řešení, aby svářeči mohli pracovat efektivně, ergonomicky a bez rizik. Jak takové řešení může vypadat, vědí ve společnosti Fronius. Poradili společnosti Bilfinger Industrial Services používat svařovací hořák PushPull s dlouhým hadicovým vedením. O dokonalý svarový šev se stará svařovací zdroj TPS/i.

Důvodem pro pořízení byla zakázka na ocelové díly pro nedalekou novostavbu vodní elektrárny Traunleiten. Smlouva zahrnovala vývoj, výrobu, dodání a montáž 23 různých ocelových dílů o celkové hmotnosti přibližně 350 tun. Mimo jiné se jednalo o vtokové stavidlo, vtokové hradidlo turbíny, hrubé česle na ochranu turbín a dvě tzv. ochranné rybí klapky.

Ochranná rybí klapka je dlouhá 44 metrů

Ochranné rybí klapky řídí u průtokových vodních elektráren výšku vodní hladiny. Vypouklým tvarem připomínají břicho ryby a díky němu mají mimořádně vysokou torzní tuhost. Přesně to bylo u tohoto projektu požadováno. Dvě otočné klapky, každá o délce 44 metrů, jsou na čelní straně prostřednictvím hydraulického pohonu propojeny s boční stěnou jezu. Kromě toho jsou přibližně 2,5 metru vysoké klapky ukotveny na prahu jezu otočnou osou. Tím je umožněno vztyčování a spouštění ochranné rybí klapky, a tudíž rychlá regulace stavu vody.

„Na základě přepravních omezení byla tělesa klapek rozdělena na tři části o délce do 16 metrů," říká Bernhard Brindl, vedoucí projektu v obchodní divizi vodních staveb společnosti Bilfinger v lokalitě Wels. „Spojení dílů proběhlo na stavbě s použitím přírubových desek s vysoce pevnými šroubovými spoji, což vyžaduje pravidelné kontroly utahovacího momentu." Každá část je opatřena uzavíratelným průlezem o průměru 650 milimetrů.

Až dosud: nezbytnost více průlezů

Pro údržbu stačí jeden průlez; společnost Bilfinger však pro svařování 16metrových částí s použitím tehdy dostupného svařovacího vybavení potřebovala alespoň dva průlezy. Aby bylo možné dosáhnout všechny potřebné svařovací polohy, museli svářeči vzít svařovací zdroj včetně podavače drátu s sebou dovnitř svařence. „Následně jsme museli dodatečné přístupové cesty znovu svařit a zkontrolovat jejich nepropustnost. Bez ohledu na dodatečné náklady znamená každý dodatečný průlez slabé místo, kterým by mohla vnikat voda," vysvětluje B. Brindl.

600 metrů svarových švů

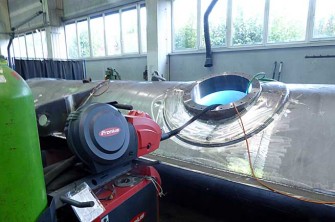

Společnost Fronius doporučila odborníkům společnosti Bilfinger použít dlouhé hadicové vedení v kombinaci se svařovacím hořákem PushPull a některým svařovacím zdrojem nejnovější generace přístrojů TPS/i. Společnost Bilfinger již dlouho spoléhá na společnost Fronius. „U nás více než 300 svářečů používá několik set přístrojů Fronius – v dílnách i na stavbách," zdůrazňuje B. Brindl. Tato společnost poskytující průmyslové služby proto uposlechla doporučení a objednala pro konstrukci torzních klapek osmimetrový svařovací hořák PullMig a také svařovací zdroj TPS 500i.

Odborníci pak svařovali plechy z oceli S355 především koutovými svary a místy i V-svary o celkové délce přibližně 600 metrů. Začali konstrukcí ocelové vany, která tvoří jednu stranu klapky. Na ni se pak navařily výztuže a následně „kryt". Svářeči museli dodržovat požadavky na toleranci v řádu milimetrů a dbát při svařování na minimální deformaci, aby bylo možné díly později přesně sešroubovat a namontovat na otočnou osu. Aby se pokud možno vyloučily nucené polohy, svářeči klapku několikrát překládali pomocí kladkového jeřábu.

Větší volnost pohybu

„Výsledek nás všechny přesvědčil," říká B. Brindl. „Akční rádius rozšířený dlouhým hadicovým vedením nám umožnil obejít se bez druhého průlezu v každé části a ušetřit tak nemalé náklady s tím spojené." Navíc mohli pracovníci umístit svařovací zdroj i s podavačem drátu mimo těleso klapky a přesto dosáhnout do všech potřebných poloh. „Nejde jen o přínos k volnosti pohybu v už tak omezeném prostoru o průřezu zhruba 1 500 na 800 milimetrů, ale také – a to je pro nás rozhodující – o usnadnění přístupu záchranářů a vyprošťování v případě nouze."

Vybavení nabízí řadu dalších výhod, které bezprostředně ovlivňují efektivitu, ergonomii a kvalitu i v oblasti konstrukce potrubí, kontejnerů a lodí. Prostřednictvím dálkového ovladače JobMaster, který lze vyvolat přímo na těle svařovacího hořáku, je možné nastavovat všechny důležité parametry svařování. Svářeč tedy může bez okolků a dlouhých přerušení práce přímo provádět nejrůznější svařovací úkoly. „Ze všeho nejvíc si naši svářeči pochvalují rovnoměrnou rychlost podávání drátu," informuje B. Brindl. Práci na nedostatečně osvětlených místech navíc usnadňuje LED osvětlení integrované ve svařovacím hořáku. Přesto je svařovací hořák extrémně kompaktní a i navzdory integrovanému dvoukladkovému pohonu váží pouhých 1,6 kilogramu. Patří tedy ve své třídě k nejlehčím. Spolu s rychlou regulací oblouku a stabilizovaným pulzním procesem Pulse Multi Control, jež jsou typické pro přístroje TPS/i, umožňuje efektivní, spolehlivé a pohodlné plnění nejpřísnějších požadavků na kvalitu.

Úspěch v dlouhodobém měřítku

„Svářeči by nejraději pracovali jen s tímto přístrojem," shrnuje vedoucí projektu. „Přístroj TPS 500i s dlouhým svařovacím hořákem PullMig jsme ihned rezervovali pro své oddělení. Oddělení odpovídající za výrobu kontejnerů nás následovalo a také objednalo dlouhé hadicové vedení. Svářeči se tak mohou i u větších kontejnerů plně věnovat samotné práci a profitovat z rozšířeného akčního rádia."