Při soustružení, frézování, vrtání a jiných operacích spadajících do kategorie třískového obrábění vznikají na obrobcích nežádoucí otřepy a ostré hrany. Ty následně můžou při používání součásti zapříčinit vznik trhlin, které ji po čase natolik konstrukčně zeslabí, že se pak stane nespolehlivou, nebo dokonce nebezpečnou. Proto mnozí koncoví zákazníci považují otřepy nebo extrémně ostré hrany za důvod pro vrácení dílů od dodavatelů.Výrobci tradičně odstraňovali otřepy a odjehlovali ostré hrany s použitím ručních brusek a jiných manuálních procesů.

Při soustružení, frézování, vrtání a jiných operacích spadajících do kategorie třískového obrábění vznikají na obrobcích nežádoucí otřepy a ostré hrany. Ty následně můžou při používání součásti zapříčinit vznik trhlin, které ji po čase natolik konstrukčně zeslabí, že se pak stane nespolehlivou, nebo dokonce nebezpečnou. Proto mnozí koncoví zákazníci považují otřepy nebo extrémně ostré hrany za důvod pro vrácení dílů od dodavatelů.Výrobci tradičně odstraňovali otřepy a odjehlovali ostré hrany s použitím ručních brusek a jiných manuálních procesů.

Tyto postupy jsou pomalé a vyžadují vyjmutí dílu z obráběcího stroje a jeho opětovné upnutí. Navíc i se zručnými řemeslníky chybí těmto operacím nezbytná plynulost výrobního procesu.

Produktivní alternativa k ručnímu odstraňování otřepů je strojní profilování hran (Mechanised Edge Profiling - MEP). Strojní profilování hran eliminuje nepřijatelné stavy hran s využitím speciálního nástroje na stejném stroji, na kterém je dílec obráběn. Tento způsob úpravy hran nabízí množství výhod. Umožňuje přesné definování konečného tvaru hrany a jejího naprogramování v některém z CAM programů, čímž je zajitěna maximální opakovatelnost. Celková doba výroby dílu je zkrácena, protože díl není potřeba vyjímat ze stroje, a jsou eliminovány kumulující se toleranční odchylky a dalí nepřesnosti, ke kterým dochází při opětovném upínání obrobků. V návaznosti na tento trend pokračují současní výrobci řezných nástrojů ve vývoji nových produktivních nástrojů, které umocňují výhody strojního profilování.

Hlavní kandidáti pro strojní profilování

Když uvážíme stále vyí nároky leteckého průmyslu na přesnost a konzistenci dílů, jsou součásti proudových letadel hlavními kandidáty pro strojní profilování.

Například součásti leteckých turbínových motorů letadel se obecně rozdělují na rotující a nerotující, přičemž se pro profilování hran nerotujících dílů motoru, jako jsou bubny a skříně, obvykle používají standardní nástroje pro zkosení a srážení hran přímo na stroji, který dílec obrábí.

V případě důležitých rotujících dílů, jako jsou disky ventilátorů a kompresorů, mají zákazníci vyí nároky a požadují kompletní eliminaci povrchových nedokonalostí. Hrany se obvykle musejí podrobit laboratornímu prověřování a certifikaci. K odstraňování otřepů u těchto dílů výrobci nástrojů vyvinuli vysoce přesné speciální nástroje pro strojní profilování hran umožňující plnou opakovatelnost.

Vývoj nástrojů pro strojní profilování hran

Standardní nástroje pro odstraňování otřepů a profilování, které se používají na nerotující součásti, zahrnují povlakované monolitní stopkové srážecí frézy, stejně jako nástroje

s vyměnitelnými břitovými destičkami s úhlem sražení 45˚ a 60˚.

Pro nejkritičtějí aplikace poskytují výrobci nástroje speciálně vyvinuté k profilování hran a odstraňování otřepů zvláť na vstupní nebo výstupní straně otvoru. Některé nástroje tyto schopnosti kombinují a dokážou odstraňovat otřepy na obou stranách otvoru.

Tyto speciální nástroje často mají složité řezné geometrie. Ty nejdůmyslnějí mají řeznou část navrženou tak, aby vytvořily zkosení se zaoblenou hranou, které předchází náběžné a výstupní úhly zabraňující tvorbě sekundárních otřepů.

Vývoj specializovaných nástrojů se nezaměřuje jen na samotné řezné hrany. Výzkum odhalil, že k profilování hran na vstupu otvoru nebo vnějích hranách součástí je nejefektivnějí kombinace pravostranného obrábění a pravotočivé roubovice, protože umožňuje odstraňovat odříznutý materiál z dílu. Na druhou stranu pro odstranění výstupních otřepů na spodní straně dílu je nejvhodnějí kombinace pravostranného obrábění s levotočivou roubovicí, protože je tím opět zajitěn odvod třísky od součásti.

Jiné aplikační analýzy naznačily, že nástroje určené pro odstraňování otřepů na horní straně nebo na vstupu otvoru poskytují delí životnost nástroje než nástroje určené pro odstraňování otřepů na spodní nebo na výstupní části průchozího otvoru. Je to způsobeno tím, že nástroj pro odstraňování otřepů, který je navržen tak, aby byl schopen obrobit skrze součást výstupní hranu otvoru, bude delí a mení v průměru než nástroj určený pro práci pouze na vstupní straně otvoru. Delí nástroj s mením průměrem je více náchylný k nestabilitě a vibracím, které mohou způsobit odtípnutí nebo zlomení karbidového nástroje. Výsledkem je, že větina dílenských provozů volí použití dvou samostatných nástrojů pro odstranění otřepů na vstupní a na výstupní hraně otvoru, namísto jednoho nástroje, který zvládne obojí.

Delí nástroj s mením průměrem je také náročnějí na volbu řezných parametrů. Krátký a robustní nástroj může obrábět rychleji, aniž by vibroval nebo byl jinak problematický. Tvar a vlastnosti obrobku jsou vak také velmi podstatné. Když jsou podmínky pro obrábění stabilní a obrábění plynulé bez přeruovaného řezu, lze použít dynamičtějí řezné parametry. Na druhou stranu pro obrábění dílců s otvory, kde jsou nevyhnutelné přeruované řezy, jsou vhodnějí niží řezné podmínky. Tím se minimalizuje opotřebení nástroje a zabrání se tak jeho předčasnému selhání.

V rámci probíhajícího vývoje technologie strojního profilování hran byly vytvořeny nástroje, které kombinují obrábění s odstraňováním otřepů. Například řezná část sloužící k obrobení vstupní hrany otvoru se bude nacházet v horní části frézy, aby bylo možné současně obrábět průměr otvoru a odstraňovat otřepy na vstupu.

Obtížně obrobitelné materiály

Mnohé materiály používané v leteckém průmyslu, s ohledem na jejich vlastnosti při obrábění, představují dalí výzvu při obrábění, jehož účelem je odstraňování otřepů a srážení ostrých hran. Slitiny na bázi niklu používané v součástech motorů jsou houževnaté a patně vedou teplo. Řezný nástroj pak absorbuje teplo generované při řezném procesu, čímž se urychluje jeho opotřebení.

V souladu s metalurgickými vlastnostmi a geometrií nástroje musí výrobci nástrojů hledat rovnováhu mezi ostrostí a pevností hran. Materiál s tvrdým karbidovým substrátem dokáže dobře odolávat tepelnému a abrazivnímu opotřebení, ale chybí mu odolnost vůči rázům, kterou má substrát s příměsí kobaltu nebo jiných legujících prvků pro zvýení houževnatosti. Stejně tak může být i příli ostrá řezná hrana náchylnějí k vytípnutí v porovnání s hranou, která je oetřena honováním nebo jinou úpravou zajiťující její zaoblení. Výrobci nástrojů se také snaží o nalezení ideálního poměru úhlu čela a stoupání roubovice nebo povlakování nástrojů, které umožní dosažení nejlepích výsledků při obrábění rozličných materiálů obrobků.

Velikost nástroje

Pro zpracování větích děr a hran dokážou výrobci nástrojů navrhnout nástroje libovolné velikosti, poskytnou-li pro ně dodavatelé dostatečně velké polotovary. Pro opačnou stranu spektra velikosti ale platí omezení. Aktuálně nejmení průměr, který je možné obrábět, je přibližně 0,2 mm s úměrně mením náběžným a výstupním úhlem.

Speciální nástroje pro strojní profilování hran mají specifický rádius, zkosení, úhly a kombinace těchto prvků. Tyto nástroje mají běžně hranatou řeznou část. Jsou také k dispozici kulové nebo soudečkové nástroje pro profilování dílců, jejichž kontury brání použití profilovacího nástroje s hranatou řeznou částí. Na pětiosém obráběcím stroji mohou tyto nástroje sledovat linii profilu složitého dílu a vytvořit zaoblení na dlouhých tvarovaných hranách.

Strojní profilování hran v provozu

Kvůli maximalizaci přesnosti, plynulosti výroby a uetření času potřebného na přesouvání dílu ze stroje na stroj výrobci obvykle provádějí strojní profilování hran v rámci běžného obrábění dílců.

Odstraňování otřepů se zpravidla provádí po dokončení vech operací obrábění. Dráha nástroje pro srážení hrany je naprogramována tak, že postupně odstraní otřepy vech děr a srazí ostré hrany. Některé nástroje je možné používat k odstranění otřepů nejrůznějích děr a některé nástroje lze použít na třech nebo čtyřech různých místech nebo prvcích dílce, jako je spodní část otvoru nebo spodní kontury pouzdra.

Aby bylo zajitěno, že se strojní profilování hran provede na správném místě a v odpovídající míře, je třeba přísluný otvor nebo prvek před zahájením operace jasně definovat nebo změřit. Pokud jsou tolerance dílů velmi úzké, musí být plocha k obrobení přesně definována a měření během procesu je nezbytné. Pokud jsou ale tolerance volnějí, provádí se měření pro stanovení polohy hrany nebo prvku, na kterém se hrana upravuje, až po hrubování.

Kromě toho je zapotřebí změřit a zaměřit řeznou část samotného nástroje, aby byla zajitěna jeho správná poloha vůči upravované kontuře. Protože jsou poloměry nástroje tak malé (a z praktického hlediska neměřitelné), je definována délka nástroje, která je specifikována v programu CAM. Operátor může kontrolovat délku nástroje mimo stroj s použitím optického měřidla, případně na stroji s použitím laserové nebo dotykové sondy. Posuvy jsou vztaženy vzhledem ke změřeným rozměrům prvků obráběného dílce a nástroje. Nejdůmyslnějí, na míru zhotovené nástroje pro odstraňování otřepů jsou stoprocentně proměřeny výrobcem v toleranci 40 mikronů na profilu nástroje, a to včetně házení.

Operace odstraňování otřepů nebo sražení jsou považovány za dokončovací procesy s primárním zaměřením na kvalitu. Produktivita je vždy důležitá, ale zejména v případě leteckých součástí v ceně stovek tisíc eur může mít důraz na maximální výkon nástroje negativní a nákladné důsledky. Prvořadá je bezpečnost, spolehlivost procesu a eliminace zmetků.

Ke strojnímu profilování hran jako k dokončovací operaci obrábění se využívá program CAM, dle kterého nástroje postupně odstraňují otřepy vech otvorů a sráží ostré hrany. Některé profilovací nástroje lze použít i na třech nebo čtyřech různých prvcích stejného dílu.

Závěr

Díly s ostrými hranami a otřepy nevyhovující požadavkům se čím dál častěji považují za drahý odpad. Je to evidentní zejména v leteckém průmyslu, ale jde o rostoucí trend i v některých kritických aplikacích ve zdravotnictví, energetice a jiných odvětvích. Výrobci potřebují způsob, jak odstraňovat otřepy a profilovat hrany dílů, který je konzistentní, dokumentovatelný a úsporný. Proces strojního profilování hran (MEP) tyto nároky splňuje, protože nahrazuje ruční operace, u kterých bez ohledu na preciznost provedení hrozí nekonzistence díl od dílu a jsou drahé s ohledem na náklady na práci, přípravu a manipulaci s díly. Někteří koncoví uživatelé již od ručního odstraňování otřepů upustili, protože ho není možné zdokumentovat a certifikovat.

Nejefektivnějí a nejúspornějí variantou strojního profilování je kombinace konstrukčního vývoje a aplikační expertízy. Výrobci nástrojů, kteří takové celkové řeení nabízí, pomáhají zefektivnit proces výroby dílů pro letadla (a podobné procesy v jiných kritických odvětvích) a dosahovat nové úrovně kvality a produktivity.

Strojní profilování hran v akci

Proces strojního profilování hran (MEP) výrobci s úspěchem uplatňují v nejrůznějích aplikacích.

Uvádíme příklad výrobce, který vyráběl součást z nerezové oceli 1.4305 na stroji se dvěma vřeteny. Se zvyujícím se objemem dílů a velikostmi sérií rostla současně potřeba zvýené produktivity. Operace byly nevyvážené a časově náročné - až 90 procent obrábění se odehrávalo na hlavním vřetenu a bylo nutné ruční odstraňování otřepů na dolní části dílu, což znamenalo krok navíc. Následně výrobce použil speciální monolitní karbidový nástroj pro strojní profilování hrany na pomocném vřetenu stroje. To umožnilo současné profilování obou stran otvorů pro rouby na přírubě dílu. Doba obrábění mezi dvěma vřeteny se stala více vyváženou a čas cyklu se výrazně zkrátil. Použití profilovacího nástroje také eliminovalo potřebu ručního odstraňování otřepů a s tím související čas na přípravu.

V dalím případě bylo potřeba se rozhodnout mezi sražením a zaoblením hrany. Některé díly nemají specifické požadavky a hranu je možné obrobit oběma způsoby. Jeden výrobce ale zjistil, že při použití zaoblení namísto zkosení se životnost dílu ztrojnásobila. Zdánlivě nepatrný rozdíl ve výběru nástroje výrazně zvýil kvalitu dílu.

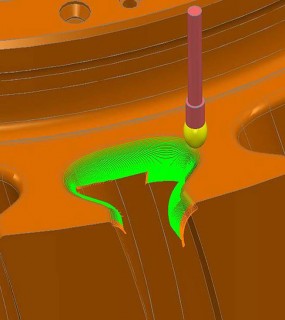

Nakonec tu máme příklad z leteckého průmyslu při použití profilovacího nástroje pro tvarové opracování při výrobě disku ventilátoru z titanu TiAl-4V. Výrobce používal k obrobení disku karbidový tvarový nástroj upevněný do držáku. Povrch nebyl na různých místech po celém disku a rádiu drážky akceptovatelný a tento problém se projevoval nekonzistentně s proměnlivou intenzitou a četností. Výrobce použil karbidový povlakovaný řezný nástroj konvexního soudečkového tvaru o průměru 10 mm s 10 zuby a s 30˚ pravotočivou roubovicí. Nástroj eliminoval problémy s povrchovou úpravou a umožnil opracovat povrch na obou stranách disku za výrazně kratí dobu.

Autoři:

Teun van Asten, Engineer Marketing Services, Seco Tools

Jan Willem van Iperen, Application Engineer Solid Milling, Seco Tools