Zhruba před dvaceti lety, po otevření trhů s prudkým nástupem CNC obráběcích strojů a nástrojů s vyměnitelnými břitovými destičkami, se zdálo, že speciálním nástrojům je „odzvoněno" nebo alespoň se bez jejich použití většinou obejdou všechny běžné strojírenské firmy, snad až na firmy zabývající se hromadnou (tedy automobilovou či zbrojařskou) výrobou. Těmto představám přispěla nesmírně široká nabídka nástrojů s vyměnitelnými břitovými destičkami (nejen do té doby běžných nožů a frézovacích hlav, ale i upichovacích a zapichovacích nožů pro vnější, vnitřní i čelní obrábění, závitových nástrojů pro soustružení i frézování, vrtáků a stopkových fréz s destičkami), i levný a mnohdy až dumpingový dovoz poměrně kvalitního a výkonného nářadí (především monolitních vrtáků a stopkových fréz jak z rychlořezné oceli, tak ze slinutého karbidu či cermetů) z dálného východu. Zdálo se, že je takřka neudržitelné v podnicích zachovávat nářaďovny, které se o výrobu a údržbu obráběcích nástrojů staraly.

Zhruba před dvaceti lety, po otevření trhů s prudkým nástupem CNC obráběcích strojů a nástrojů s vyměnitelnými břitovými destičkami, se zdálo, že speciálním nástrojům je „odzvoněno" nebo alespoň se bez jejich použití většinou obejdou všechny běžné strojírenské firmy, snad až na firmy zabývající se hromadnou (tedy automobilovou či zbrojařskou) výrobou. Těmto představám přispěla nesmírně široká nabídka nástrojů s vyměnitelnými břitovými destičkami (nejen do té doby běžných nožů a frézovacích hlav, ale i upichovacích a zapichovacích nožů pro vnější, vnitřní i čelní obrábění, závitových nástrojů pro soustružení i frézování, vrtáků a stopkových fréz s destičkami), i levný a mnohdy až dumpingový dovoz poměrně kvalitního a výkonného nářadí (především monolitních vrtáků a stopkových fréz jak z rychlořezné oceli, tak ze slinutého karbidu či cermetů) z dálného východu. Zdálo se, že je takřka neudržitelné v podnicích zachovávat nářaďovny, které se o výrobu a údržbu obráběcích nástrojů staraly.

Vyměnitelné destičky se neostří a cena ostření fréz a osových nástrojů byla a je tak vysoká, že se při levných nákupech těchto nástrojů ostření nevyplatilo. A pokud se někdo o ostření pokusil, mnohdy byla následující trvanlivost ostřených nástrojů výrazně nižší (mnohdy několikanásobně) než trvanlivost originálního nástroje od výrobce. Nehledě na zhoršenou přesnost výroby a kvalitu dosaženého povrchu. To k představě o ekonomické nerentabilitě ostření (a tedy nástrojáren) přispělo. Snížení trvanlivosti po ostření bylo způsobeno řadou faktorů: především zastaralou technikou v ostřírnách, kde byly především ruční ostřičky, na kterých se ostřilo „dle původního tvaru nástroje", aniž se někdo fakticky zajímal o reálnou vytvořenou řeznou geometrii či o přesnost dělení zubů a rovnoměrnost v ostření jednotlivých ploch. Dalším faktorem snižujícím trvanlivost bylo to, že po ostření (třeba i kvalitním) o možnosti či nutnosti drahý nástroj znovu napovlakovat nikdo obvykle nepřemýšlel. Mimo to broušení většinou za sucha a převážně klasickým keramickým brusivem se na trvanlivosti rovněž podepsalo. To vše jen podpořilo úvahy o zbytnosti a tedy zrušení nástrojáren a orientování se na používání nástrojů „na jedno použití". A řada podniků se skutečně nástrojáren bezezbytku nebo alespoň z části zbavila. Pokud se někde přeci jen udržely, zůstala jejich výbava většinou na úrovni techniky sedmdesátých, osmdesátých let.

Pokud hovořím o nástrojárnách, mám na mysli především nástrojárny, které se zabývají výrobou, údržbou a ostřením řezného nářadí. I když podobný osud měla i řada nástrojáren zabývajících se výrobou střižného nářadí, kde nástup levného a přesného laserového řezání dopomohl k jejich likvidaci. Udržely se pouze ty nástrojárny, které se orientují na výrobou střižných nástrojů pro vysoce sériovou nebo vysoce přesnou výrobu. Nástrojárny, které se zabývají výrobou forem naopak prodělaly obrovský vzestup, vznikla řada nových nástrojáren a jejich vybavení můžeme považovat za špičkové i ve světovém měřítku. Ale vraťme se k nástrojárnám pro výrobu a údržbu řezného nářadí.

Nástrojárny pro výrobu a údržbu řezného nářadí se do strojírenských podniků postupně vracejí. Hovoří pro to několik pádných a ekonomicky odůvodnitelných faktů: dodavatelé nástrojů, kteří nabízeli asijskou produkci za velmi příznivé ceny, během posledních několika let postupně ceny dodávku od dodávky navyšují a najednou se opět začíná ukazovat otázka ostření jako ekonomicky zajímavá.

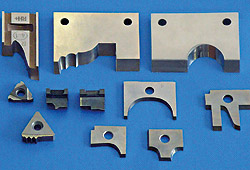

Neustále se zvyšující tlak na cenu výrobků vede ke stále širšímu používání speciálního nářadí (tvarových soustružnických nástrojů – tvarových destiček, osazených několikastupňových vrtáků, tvarových fréz). Ukazuje se, že bez těchto speciálních nástrojů již nelze klasickými postupy, jako je zvyšování řezných podmínek, optimalizace pohybů a seřízení strojů, produkci urychlit a dosáhnout tak konkurenceschopné ceny. Je sice možné použít obráběcí stroje s vyšším počtem řízených os či větším počtem vřeten nebo pracovních pozic, avšak tato cesta je investičně velmi náročná a ekonomicky bude rentabilní pouze ve vybraných případech.

Rozumnou cestou, jak se zdá, je použití speciálního nářadí za přijatelnou cenu. Zadat výrobu u specializovaných dodavatelů speciálního nářadí je sice možné, ale není mnohdy cenově únosné (pokud nepotřebujeme stovky nástrojů) nebo není dostatečně operativní. Zdá se, že jednou z cest je vybavit se technikou, která umožní speciální nářadí rychle, operativně a relativně levně vyrábět ve vlastních podmínkách. Tedy vybavit se nástrojárnou tak jako před mnoha lety, ale na jiné technické úrovni, s jiným vybavením. V současné době tedy stroji s numerickým řízením, s vhodným programovým vybavením specializovaným na výrobu a ostření obráběcích nástrojů.

Ve světě je řada firem, které vyrábí stroje vhodné pro vybavení nástrojáren. V České republice vyrábí soubor strojů pro nástrojárny firma Mikronex s.r.o.

Autor: Ing. Lubomír Štajnochr, Ústav technologie obrábění, projektování a metrologie ČVUT v Praze