Firma MIKRONEX vyrábí již řadu let nástrojovou ostřičku BN 102 CNC se čtyřmi či pěti řízenými osami. Uživateli brusek jsou jednak firmy, které na nich udržují své nástroje, případně si vyrábí pro svoji potřebu nástroje speciální, jednak firmy, které vyrábí na těchto strojích nástroje jako finální produkt. Právě v těchto případech často uživatelé volají po snížení nákladů na výrobu především omezením nutnosti přítomnosti obsluhy. Proto se vývoj výrobce zaměřil na automatizaci procesu broušení na těchto strojích.

Firma MIKRONEX vyrábí již řadu let nástrojovou ostřičku BN 102 CNC se čtyřmi či pěti řízenými osami. Uživateli brusek jsou jednak firmy, které na nich udržují své nástroje, případně si vyrábí pro svoji potřebu nástroje speciální, jednak firmy, které vyrábí na těchto strojích nástroje jako finální produkt. Právě v těchto případech často uživatelé volají po snížení nákladů na výrobu především omezením nutnosti přítomnosti obsluhy. Proto se vývoj výrobce zaměřil na automatizaci procesu broušení na těchto strojích.

Jedním z nejvýznamnějších kroků je použití automatického zakládání polotovaru a vyjímání hotových obrobků pomocí speciálně vyvinutého zakladače obrobků SZ 50.

Robotizaci pracoviště nástrojových brusek BN 102 CNC je ovšem možné řešit i jinými způsoby. Uživatelé strojů musí obvykle řešit problém, který způsob automatizace je pro jejich pracoviště ten nejvhodnější. Kromě řešení se specializovaným zakladačem je možné problém řešit pomocí centrálního robotu. Tyto dvě varianty, které pro daný stroj přichází v úvahu jsou dále porovnány:

Varianta 1 – centrální robot, obsluhující např. 3 až 4 stroje.

Varianta 2 – samostatné zakladače SZ 50 ke každému stroji.

Pro rozhodnutí zákazníka, kterou variantu použít je nutné zvážit jejich výhody a nevýhody. Jsou to především tyto:

Výhody varianty 1 s centrálním robotem obsluhujícím například 3 stroje BN 102 CNC:

• jeden prvek pro řízení a programování - robot s velkým kinematickým rozsahem

• kompaktní ucelené pracoviště se zajímavým designem

• možná nižší pořizovací cena oproti variantě 2

• víceméně neomezený počet polotovarů v zásobě i sklad hotových obrobků

• větší variabilita rozměrů a typů polotovarů

• pravděpodobně možné rozšíření pro obsluhu 4 případně i více strojů

Nevýhody varianty 1 s centrálním robotem obsluhujícím například 3 stroje BN 102 CNC:

• celé pracoviště všech tří (čtyř nebo více) strojů musí být uzavřeno a zabezpečeno

• během údržby či seřizování jednoho ze strojů musí být centrální robot mimo provoz (případně v omezeném provozu)

• výrobní takty strojů musí být sladěny, jinak lze očekávat prostoje nebo delší zakládací časy

• mezi stroji musí být odpovídající relativně velký prostor pro pohyb robota

• pro zásobování polotovary musí být zřízeno další pracoviště mezi stroji

• pro odběr polotovarů musí být zřízeno další pracoviště mezi stroji

• řídicí software musí umožnit provoz bez některého ze strojů

• při provozu pracoviště nelze sledovat průběh broušení na stroji

• při provozu pracoviště nelze např. upravit směr chlazení apod.

• při provozu pracoviště nelze např. modifikovat program pro broušení apod.

• při změně pracoviště je nutná změna SW pro robot

• pravděpodobně budou potřebné vyšší výrobní dávky pro efektivní využití robota či pro efektivní způsob naprogramování

• nelze na jednom ze strojů pracovat s ručním zakládáním

• složitější úchopové zařízení robota pro obsluhu strojů s různými polotovary

• při poruše robota jsou všechny stroje mimo provoz

• při malé výrobní dávce není možné nebo vhodné použít k výrobě stroj z robotizovaného pracoviště

• čas výměny polotovaru a obrobku bude pravděpodobně delší než u varianty 2 (cca 10 až 15 sec.)

Výhody varianty 2 se samostatnými zakladači SZ 50 ke každému stroji BN 102 CNC:

• každý stroj je schopen zcela nezávislého provozu

• není nutné ladit výrobní časy jednotlivých strojů pro taktování robota (budou omezeny případné prostoje při zakládání)

• při údržbě či seřizování jednoho stroje mohou ostatní pracovat bez přerušení

• broušení na stroji lze sledovat pří provozu s funkčním zakladačem

• do procesu broušení lze libovolně zasahovat - bude pouze případně blokováno automatické zakládání polotovaru

• řídicí SW zakladače je výrazně jednodušší a umožní snadnou modifikaci

• do zakladače lze za provozu doplňovat polotovary a vyjímat či kontrolovat obrobky

• otočné chapadlo může být osazeno jinými čelistmi pro polotovar a jinými pro hotový obrobek

• kolem stroje nemusí být žádný bezpečnostní nepřístupný prostor

• na kterémkoli stroji lze pracovat s ručním zakládáním, ostatní stroje mohou pracovat v automatickém režimu

• jednodušší úchopový mechanismus pro zakládání polotovaru

• při případné poruše zakladače jsou ostatní stroje v běžném provozu a na stroji s poruchou zakladače lze pracovat s ručním zakládáním

• při malé výrobní dávce není nutné zakladač použít

• čas výměny polotovaru a obrobku bude kratší než u varianty 1 (cca 5 až 10 sec.)

Nevýhody varianty 2 se samostatnými zakladači SZ 50 ke každému stroji BN 102 CNC:

• omezený počet polotovarů v zásobníku každého stroje (cca 50 ks)

• z hlediska sortimentu polotovarů menší variabilita (omezení průměrem a délkou polotovaru)

• možná větší pořizovací cena (oproti robotu pro 3 a více strojů)

Při rozboru výhod a nevýhod obou variant je v podmínkách českých výrobců nářadí obvykle výhodnější varianta 2 se samostatnými zakladači SZ 50 ke každé brusce. Dále jsou uvedeny příklady možných technických řešení obou variant.

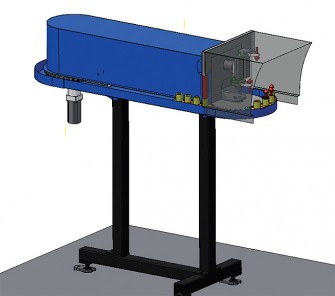

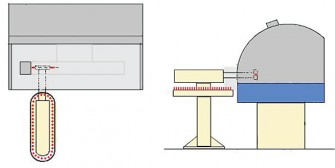

Půdorys a bokorys stroje BN 102 CNC se zakladačem SZ 50

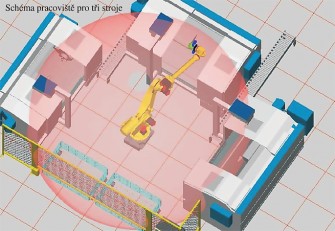

Realizace varianty 1 – centrální robot s horním ramenem

Pracoviště pro 3 stroje s centrálním robotem bývá uspořádáno do čtverce (viz obrázek je pro obdobné realizované pracoviště pro stroje s poněkud větším půdorysem). Středový prostor pro provoz robota při obsluze 3 brusek BN102 CNC je cca 3,5×3,5 m. Pásové dopravníky na obrázku mohou či nemusí být instalovány. Mohou je nahradit pevné zásobníky na ukládání obrobků v pracovním prostoru robota. Pro obsluhu 4 strojů je problematické umístění zásobníků, přístup do středového prostoru a ke strojům. Z toho důvodu by byla vhodnější varianta, kdy je robot umístěn na lineární trati, stroje jsou pak umístěny v řadě a robot před nimi pojíždí. Tato varianta je však prostorově i finančně nákladnější nehledě na prodloužení doby výměny obrobků. Pro realizaci této varianty je možné použít některý z běžně vyráběných robotů (např. firmy FANUC, ABB, KUKA, .....) s dosahem ramene cca 1,5 až 2 m.

Realizace varianty 2 – zakladač SZ 50 firmy MIKRONEX

Na následujícím obrázku je schéma jednoho stroje BN 102 CNC se zakladačem typ SZ 50 firmy MIKRONEX, který byl právě pro tyto aplikace vyvinut. Zakladač je umístěn před každým strojem. Do pracovního prostoru stroje zasahuje pouze malým oknem v hlavním krytu stroje, které se pneumaticky otvírá v okamžiku zakládání. Přitom hlavní kryt stroje lze kdykoli samostatně otevřít. Do pracovního prostoru stroje zasahuje pouze výsuvná pinola zakladače. S polotovary i obrobky lze kdykoli bezpečně manipulovat na řetězovém zásobníku polotovarů a obrobků. Veškeré potenciálně nebezpečné pohyblivé části jsou krytovány a zabezpečeny tak, aby nemohlo dojít ke zranění obsluhy. Řetězový zásobník je krytován pouze v oblasti manipulace ramenem a umožňuje tak obsluze během provozu doplňovat polotovary a vybírat obrobky. To umožňuje prakticky neomezený přístup ke stroji tak jak byla obsluha zvyklá při ručním zakládání.

Zakladač při zakládání vykonává přímočarý pohyb výsuvem pinoly do pracovního prostoru stroje. Na konci pinoly je otočné a posuvné dvojité prizmatické pneumatické chapadlo s výměnnými čelistmi pro vyjmutí obrobku a současně pro založení polotovaru ve vodorovné poloze. Tím se maximálně zkracuje čas na výměnu obrobku za polotovar. Otočný pohyb chapadla umožní samozřejmě i vyjmutí či založení kusu do řetězového zásobníku ve svislé poloze. Řetězový zásobník se po krocích otáčí. Tato kinematika umožní ponechat prostor zakladače a zásobníku přístupný obsluze po celou dobu činnosti.

Řídicí systém zakladače (samostatný nebo integrovaný do řídicího systému stroje) umožňuje automatický provoz i provoz "kus po kuse" případně plně ruční provoz (pro ladění či restart po případném přerušení cyklu). Programování zakladače se tak redukuje na pouhé zadání požadovaného režimu, volbu počtu kusů pro manipulaci popřípadě na korekci jednotlivých pohybů v případě nesprávného chodu.

Zakladač SZ 50 firny MIKRONEX lze použít k jakémukoli jinému stroji s pevnou osou pro zakládání (hrotové brusky, soustruhy) vybavenému automatickým upínáním (kleštinovým nebo čelistním). Rozhodujícím faktorem je hloubka založení (zdvih pinoly cca 500 mm do pracovního prostoru stroje). Výška osy je nastavitelná v širokém rozsahu.

Základní technické parametry zakladače SZ 50:

Výsuv pinoly (založení obrobku do stroje) max. 500 mm

Délka posuvu do upínače stroje max. 50 mm

Maximální průměr válcového polotovaru pro uchopení 40 mm

Maximální průměr upínací stopky polotovaru nástroje 20 mm

Maximální délka polotovaru 140 mm

Maximální hmotnost polotovaru 2 kg

Půdorysné rozměry – šířka×hloubka 350×1 300 mm

Počet polotovarů v zásobníku 55 ks

Ing. Lubomír Štajnochr, Fakulta strojní ČVUT v Praze, Mikronex, s.r.o.