Klasifikace obráběných materiálů ISO P zahrnuje kovy, které jsou obecně nazývány jako oceli. Obrábění ocelí není natolik komplikované v porovnání s obtížně obrobitelnými materiály používanými v leteckém průmyslu, jako jsou letecké slitiny odolné vůči teplu. Slitiny oceli a litiny jsou nejvíce používanými materiály napříč všemi oblastmi průmyslu. Tak široké použití bylo důvodem pro vývoj mnoha druhů slitin ocelí s různými mechanickými vlastnostmi, což může být při třískovém obrábění kovů zdrojem problémů. Vedle ekonomických hledisek vyplývajících z požadavků velkosériové výroby tak představuje obrábění ocelí ISO P velkou výzvu nejen pro výrobce dílů, ale i pro výrobce nástrojů používaných k jejich obrábění.

Klasifikace obráběných materiálů ISO P zahrnuje kovy, které jsou obecně nazývány jako oceli. Obrábění ocelí není natolik komplikované v porovnání s obtížně obrobitelnými materiály používanými v leteckém průmyslu, jako jsou letecké slitiny odolné vůči teplu. Slitiny oceli a litiny jsou nejvíce používanými materiály napříč všemi oblastmi průmyslu. Tak široké použití bylo důvodem pro vývoj mnoha druhů slitin ocelí s různými mechanickými vlastnostmi, což může být při třískovém obrábění kovů zdrojem problémů. Vedle ekonomických hledisek vyplývajících z požadavků velkosériové výroby tak představuje obrábění ocelí ISO P velkou výzvu nejen pro výrobce dílů, ale i pro výrobce nástrojů používaných k jejich obrábění.

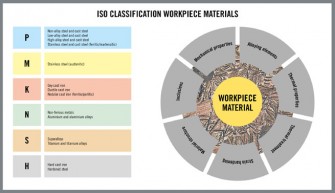

Systém ISO

Materiály všeobecně používané pro obrábění se dle ISO dělí do šesti kategorií. Skupina K obsahuje litiny. Skupina S obsahuje žáruvzdorné superslitiny s obsahem niklu a titanu. Materiály ve skupině H jsou charakteristické svou tvrdostí a obecně obsahují oceli kalené na 45–65 HRc. Skupinu M tvoří nerezové oceli – slitiny s obsahem chromu vyšším než 12 procent. Skupina N obsahuje neželezné kovy, zejména hliník, měď a mosaz. A konečně skupina P obsahuje nelegované, nízkolegované a vysoce legované oceli, včetně slitin kalených až na 400 HB a nerezových slitin s obsahem chromu do 12 procent. Do skupiny ISO P patří rovněž některé temperované litiny vytvářející dlouhou třísku.

Klasifikace se zakládají zejména na převažujících mechanických vlastnostech různých materiálů. Tyto vlastnosti určují, jak materiál reaguje na obrábění a rovněž jak obrábění ovlivňuje proces řezání (oddělování materiálu). Kovy skupiny K jsou charakterizovány abrazivností, která urychluje opotřebení nástrojů. Žáruvzdorné vysoce legované slitiny ve skupině S mají obecně nízkou tepelnou vodivost, což má za následek koncentraci tepla v zóně obrábění, jehož následkem může dojít k deformaci břitu řezného nástroje. Tvrdost kovů ve skupině H vytváří vysoký tlak na nástroj a rovněž generuje teplo. Skupina M se vyznačuje deformačním zpevněním, které způsobuje, že se obráběný materiál stává tvrdším během deformací způsobených procesem obrábění. Zvýšený řezný tlak a generované teplo mohou způsobit opotřebení ve tvaru vrubů a další problémy. Kovy ve skupině N vykazují tendenci obrobku, které jsou opatřeny povlakem proti chemickému opotřebení, který také zajišťuje nepřilnavost k obráběnému povrchu.

Na druhé straně vysoce legované oceli s obsahem legur vyšším než 5 procent, včetně prvků jako je mangan, je možné zakalit, aby mohly být použity k výrobě součástí vyžadujících odolnost vůči opotřebení a tuhost, např. hydraulických komponentů a součástí obráběcích strojů. Třísky se utvářejí snadno a snadno se také odlamují, ale obráběcí nástroje jsou u těchto slitin vystavovány vysokému tlaku a vysokým teplotám. Pokud byl polotovar vyroben litím nebo kováním, hrubý povrch a případné vměstky vyžadují obráběcí nástroje jak s houževnatostí, tak i odolností vůči opotřebení abrazí.

Ekonomická hlediska

Při obrábění je vždy cílem vyrábět více dílů v co nejkratším čase, což vyžaduje aplikaci těch nejagresivnějších možných parametrů obrábění. Je však třeba vzít v úvahu různé aspekty. Významnou roli při výběru řezných parametrů mohou hrát ekonomická hlediska. Například díly pro letecký průmysl vyráběné z exotických slitin jsou nejčastěji vyráběny v relativně malých objemech. Výrobci obrábějí tyto díly rychlostí zajišťující maximální spolehlivost procesu a chrání tak znehodnocení drahého materiálu obrobku a již investovaný výrobní čas. Ve výsledku jsou používané řezné rychlosti a posuvy u pokročilých obráběných materiálů obvykle produktivní, ale konzervativní. Přístup k obrábění ocelových dílů je často různý. Mnoho ocelových součástí se vyrábí ve velkých objemech a co nejrychleji, aby se maximalizovala návratnost na relativně jednoduchých dílech obráběných z levnějších materiálů. Vyšší řezné rychlosti, typický způsob zvýšení produktivity, vyžadují substráty řezných nástrojů se schopností zachovat si pevnost při vysokých řezných teplotách. V důsledku rostoucí nabídky různých druhů ocelových slitin může být pro výrobce nebo dílenské provozy nutné konzultovat s výrobci řezných nástrojů možnosti kvality a geometrie nástrojů, které budou co nejlépe vyhovovat pro danou aplikaci. Neustálý vývoj nástrojů se zaměřuje na výrobu takových nástrojů, které se vypořádají s různými problémy vyskytujícími se při obrábění slitin ocelí. Výrobci hledají nástroje, které jsou ostřejší a ještě pevnější, s povlaky a geometriemi, jež odolají teplu, tlaku a chemickým a adhezním mechanismům opotřebení.

Ekologické hledisko

Volbu řezných podmínek ovlivňuje další, relativně nové hledisko. Mnozí výrobci se snaží obrábět ekologicky, hledají „zelené" cesty obrábění. Tyto přístupy představují snižování spotřeby energie a minimalizaci odpadu vytvářeného při výrobním procesu. Třebaže technologické výzvy obrábění jsou prvořadé při zpracování exotických kovů, ekologická hlediska jsou při obrábění ocelí stále významnější.

Jedním ze způsobů snižování spotřeby energie je snižování řezných rychlostí. V mnoha případech mohou výrobci zachovat produktivitu úměrným zvýšením posuvu a hloubky řezu. Kromě úspory energie taková strategie přináší rovněž delší životnost nástroje. Tím se snižuje odpad z obráběcích operací, protože se na stejný počet dílů spotřebuje méně řezných hran a „jednorázových" destiček. Při nižších řezných rychlostech se rovněž generuje méně tepla, což snižuje nároky na chladivo při obrábění, jež je samo o sobě nežádoucím odpadem v procesu obrábění kovů.

Závěr

Protože oceli ISO P jsou vnímány jako dobře známé a často používané materiály na běžné díly, operace obrábění slitin nejsou obvykle předmětem hlubšího zájmu a analýzy. Pokud však výrobci pochopí, že obrábění oceli může generovat řadu problémů obráběcího procesu, které lze překonat pečlivým výběrem nástroje, i nepatrné zlepšení v produktivitě obrábění může ve velkosériové výrobě znamenat výrazný přínos pro ziskovost a zároveň pro ochranu životního prostředí.