Plazmové řezání nerezové oceli má dlouhou historii a nejnovější technologická vylepšení, se kterými společnost Hypertherm přišla, dramaticky zlepšila kvalitu řezu a pracovní rozsah tlouštěk, které mohou nyní zákazníci řezat a propalovat. Nerezová ocel představuje relativně malé procento světové spotřeby oceli, ale je pro ekonomiky životně důležitá, především na trhu energií a zpracování potravin.

Plazmové řezání nerezové oceli má dlouhou historii a nejnovější technologická vylepšení, se kterými společnost Hypertherm přišla, dramaticky zlepšila kvalitu řezu a pracovní rozsah tlouštěk, které mohou nyní zákazníci řezat a propalovat. Nerezová ocel představuje relativně malé procento světové spotřeby oceli, ale je pro ekonomiky životně důležitá, především na trhu energií a zpracování potravin.

Existuje několik technologií pro řezání nerezové oceli. Nejčastější je plazma, pásové pily a vodní tryska pro větší pracovní rozsah tloušťky a laser nebo nůžky pro tenčí materiály. Výhody možnosti využití tepelné energie a plynu o vysoké rychlosti k roztavení a odebrání materiálu z povrchu řezu při řezání plazmou zahrnují vysoké řezné rychlosti ve srovnání s pásovými pilami a systémy s vodní tryskou, schopnost řezat větší tloušťky než laser a možnost rychle přepnout od řezání nerezové oceli o tloušťce 160 mm na vyřezávání jemných tvarů z tenké nerezové oceli, hliníku nebo nelegované oceli.

Dřívější plazmové systémy navržené pro řezání tlusté nerezové oceli používaly vysokou proudovou intenzitu a přinášely, ve srovnání se současnými, nízké řezné rychlosti. Příkladem může být systém PAC500 společnosti Hypertherm, který používal dusík jako plazmový plyn a vodní trysku jako ochranu pro řezání tloušťky 75 mm rychlostí 380 mm/min při proudové intenzitě 750 A. Pro řezání nerezové oceli o tloušťce 125 mm se používal plazmový plyn H35 (35 % vodík, 65 % argon) s vodním pláštěm koaxiálního průtoku při ohromujících 1 000 A a s řeznou rychlostí jen 150 mm/min. U těchto starších systémů, jako je PAC500, nebylo řezání při nižší proudové intenzitě podporováno, a byly tedy nutné další stroje, aby bylo možné řezat jemné tvary z tenčích materiálů.

Možnosti řezání nerezové oceli se díky plazmě velmi zlepšily. Rozšířený pracovní rozsah plynů a proudových intenzit přináší řadu možností, ze kterých lze vybrat tak, aby byl zajištěn nejlepší proces, nejvyšší řezná rychlost a požadovaná kvalita řezu a zákazník byl tak spokojen. Tloušťky jsou v tenkém pracovním rozsahu: 0,8–6 mm, střední: 6–50 mm a tlusté:

50–160 mm. Systém HyPerformance HPR800XD řeže nerezovou ocel tloušťky od 0,8 mm

do 160 mm s možností výběru z několika procesů a proudových intenzit. Zákazníci si mohou vybrat nejlepší proudovou intenzitu pro danou tloušťku tak, aby dosáhli ideální rovnováhy mezi produktivitou a kvalitou řezu.

Zákazníkům, kteří mají zkušenosti s řezáním nelegované/uhlíkové oceli, přináší přechod na řezání nerezové oceli nové výzvy a je třeba zohlednit několik faktorů, aby byli úspěšní.

Tři klíčové faktory, které je třeba vzít v úvahu: 1) typy plynů a výběr; 2) řezné rychlosti a 3) technologické požadavky pro různé tloušťky. Při řezání nelegované/uhlíkové oceli dokáže kyslík jako plazmový plyn a vzduch jako ochranný plyn efektivně zajistit vynikající kvalitu řezu pro kompletní pracovní rozsah tlouštěk. Úspěch při řezání nerezové oceli lze zajistit jen tak, že se pro různé pracovní rozsahy tloušťky a druhy oceli zvolí různé plyny a technologie spotřebních dílů.

Při plazmovém řezání nerezové oceli je prvním předpokladem úspěchu správný výběr plynu. Díky vysokým řezným rychlostem a nízkým nákladům je častou volbou Vzduch/Vzduch, ale při silně oxidovaném černém povrchu jsou třeba náročné sekundární úpravy. V závislosti na požadavcích ohledně hotového dílu se nabízí několik dalších možností na výběr. Dusík jako plazmový i ochranný plyn (N2/N2) přináší vyšší řeznou rychlost s hladším povrchem řezu a nižší tvorbu oxidů, ale vytváří černý povrch řezu velmi podobný možnosti Vzduch/Vzduch. Dále může docházet k zaoblení horní hrany a významnému zešikmení.

Zákazníci, kteří vyžadují čistější řez dobré barvy, ostrou horní hranu se sníženou šikmostí a málo otřepy, mohou k dosažení lepších výsledků využít speciální plyny. Moderní proces N2/H2O je účinný pro řezání nerezové oceli malých a středních tlouštěk, ale před volbou této možnosti je třeba zvážit vliv vody na suché spádové stoly. Řezání pomocí plazmových plynů, které obsahují vodík, přináší lepší hrany řezu barvy, která se podobá barvě základního materiálu. Dva nejběžnější speciální plyny, které obsahují vodík, jsou H35 (35 % vodík a 65 % argon) a F5 (5 % vodík, 95 % dusík).

Dostáváme se k dalšímu faktoru, který je třeba pro zajištění úspěchu při plazmovém řezání nerezové oceli zohlednit: výběr materiálu. 304L je austenitická nerezová ocel - druh oceli, která se v celosvětovém měřítku používá nejčastěji. Pokus se proces připravený pro řezání 304L aplikuje na jinou podobnou austenitickou slitinu, například 316L, může docházet k otřepům a hrubé hraně řezu.

Příklad pro jednu velikost se nehodí na všechny: Zde jsou zobrazeny výsledky použití nastavení pro proces 304L na 304L 5 mm a na 316L 5 mm:

Všimněte si, že řez na 304L je čistý s žádnými viditelnými otřepy. Stejné kvality řezu jako u 304L se u 316L dosáhlo tím, že se trochu zvýšila řezná rychlost a tlak ochranného plynu. Každý materiál bude na plazmové řezání reagovat jinak. Široký pracovní rozsah možností nerezové oceli vyžaduje širokou nabídku řezných procesů, ze kterých je možné vybírat.

Další potenciální problémy, které plazmové řezání nerezové oceli představuje, zahrnuje viskozitu roztaveného materiálu a propálení. Při řezání nelegované oceli pomocí O2/Vzduch, je viskozita roztaveného materiálu daleko menší než při řezání nerezové oceli, takže se otřepy, které tuhnou na spodní straně tlustého kovu, velmi snadno odebírají a často sekundární úpravy, jako je broušení, nejsou nutné. Ohledně otřepů u nerezové oceli, viskozita je mnohem vyšší a jejich odebrání může představovat velký problém. Následujících pět faktorů může vést k omezení nebo dokonce odstranění tvorby otřepů na nerezové oceli:

· Design vybavení

· Typ/výběr plynu

· Nastavení plynu

· Řezná rychlost

· Řezná výška

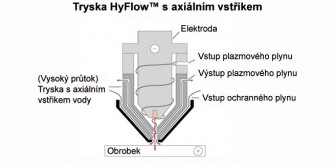

Jedna z metod předcházení otřepům je roztočit ochranný plyn v opačném směru než plazmový plyn. To způsobí, že otřepy přilnou ke kostře tlustého kovu místo k obrobku.

Propálení nerezové oceli může představovat problém z důvodu vlastností roztaveného materiálu. Vytvářejí se hromady strusky (nahromaděné otřepy na povrchu tlustého kovu okolo otvoru propálení) a představují problém pro seskupení dílů a pohyb hořáku. Při propálení nerezové oceli o tloušťce větší než 50 mm, je běžné, že je třeba pohyb hořáku přizpůsobit hromadám strusky, nebo propálit, zastavit, odstranit otřepy než ztuhnou a přilnou a teprve potom přistoupit k řezání dílu.

Hromady strusky, které vznikají při propálení: všimněte si, že výška strusky přesahuje standardní řeznou výšku pro hořák.

Dosažený pokrok v technologii

Nejlepší možné kvality řezu při řezání plazmou u tenké nerezové oceli bylo dosaženo procesem odplyněné trysky HyDefinition, kterou společnost Hypertherm vyvinula, aby dosáhla lepší kvality řezu u nelegované oceli. Poprvé se stejná technologie aplikuje i na řezání nerezové oceli, aby se dosáhlo nejlepších výsledků pro tenkou nerezovou ocel. Vyšší objem plynu s odplyněnou tryskou zvyšuje tlak a umožňuje vytvořit pevnější kontrakci na plazmovém oblouku. Tato pevnější kontrakce umožňuje použití menšího vrtu trysky a vyšší hustoty energie. Odplynění zvyšuje životnost trysky sevřením oblouku a vyšší průtoky trysku chladí.

Technologie HDi (HyDefinition inox), nová technologie HyDefinition společnosti Hypertherm, pro tenkou nerezovou ocel přináší mimořádně vysokou kvalitu horní hrany řezu, lesklou povrchovou úpravu a vynikající šikmost se sníženou úhlovou odchylkou. Pokročilé technologie hořáku a spotřebních dílů zajišťují konzistentnější kvalitu řezu po dobu životnosti spotřebního dílu. Klíčovou výhodou HDi je tedy to, že v sobě spojuje vynikající kvalitu řezu s prodlouženou životností a tak přináší konzistentní, výkonné a cenově výhodné výsledky.

Pokroky v řezání nerezové oceli středních tlouštěk se vrací k tématu výběru plynu: použití H35 přináší výhodu neoxidovaných hran s dobrou kvalitou řezu a barvou hrany řezu, ale z pohledu produktivity jsou řezné rychlosti pomalé. Dusík přináší výhodu Vyšších řezných rychlostí, které zajišťují vyšší produktivitu, ale hrana řezu je zoxidovaná. Automatická plynová konzola HPRXD přináší unikátní schopnost smíchat H35 a N2 jako plazmový plyn a tím významně zvýšit řezné rychlosti při zachování požadované stříbrné nebo šedé barvy hrany řezu.

Je možné, že bude třeba přizpůsobit správnou směs plynů různým materiálům. Přílišné množství N2 způsobí šedý až černý povrch řezu s pravděpodobností určitého výskytu otřepů. Přílišné množství H35 způsobí zlatý povrch řezu a hromadění otřepů.

Patentovaná technologie PowerPierce přináší úspěch při řezání jak nelegované tak i nerezové oceli ve velkém rozsahu tlouštěk, a prokázalo se, že se jedná o technologii, která hraje klíčovou roli při posouvání schopnosti propálení nerezové oceli a pracovního rozsahu plazmy daleko za hranice toho, co bylo dosud možné. Kapalinou chlazené stínění odpuzuje roztavený kov, který se může během propálení přichycovat na krytce hořáku.

Technologie kapalinou chlazeného stínění zaručuje odolnost proti roztavenému kovu během propálení

· Významně omezuje přilnavost otřepů

· Omezuje tavení O-kroužku

· Omezuje možnost interference se sledováním zapalovací výšky

· Omezuje zanášení ventilačního otvoru ochranné krytky

· Omezuje tavení vyústění

Společnost Hypertherm využívá dva jmenovité výkony propálení pro HPR400XD a HPR800XD: výrobní propálení a nový inovativní řízený chod pro maximální propálení. Testovacím kritériem jmenovitého výkonu výrobního propálení je schopnost úspěšně stacionárně propálit (pohyb nahoru a dolu) danou tloušťku 300krát s jednou sadou spotřebních dílů. Pokud systém pro určitou tloušťku zvládne jen 250 propálení, tloušťka se zmenší, dokud se test na 300 propálení nepodaří úspěšně dokončit.

Nový maximální výkon propálení využívá techniky pevně řízeného pohyblivého propálení, aby došlo ke zvýšení výkonu propálení u systému HPR400XD z 45 mm na 75 mm a u systému HPR800XD z přední hodnoty v průmyslu, 75 mm, až na neuvěřitelnou a zatím nedosaženou hodnotu 100 mm. Při testování nového maximálního výkonu propálení při 400 A bylo dosaženo 50 propálení a při 800 A bylo dosaženo 25 propálení.

Zatímco procesy tzv. pohyblivého nebo „letmého" propálení se používají už mnoho let, nový proces zobrazený níže přináší výhodu minimální délky propálení, většinou jen tak dlouhé, jaká je tloušťka materiálu. To v zásadě zahrnuje řízení pohybu stolu pomocí výšky hořáku a vytvoření žlábku, který umožňuje odvod strusky z otvoru propálení a jeho nasměrování pryč od předního konce hořáku. Propálení je započato tak vysoko nad tlustým kovem, jak to dovolí napájecí zdroj bez toho, aby došlo ke ztrátě oblouku, a potom dochází k přesunu při relativně vysoké (drážkovací) rychlosti, aby se vytvořil žlábek. Hořák potom začne klesat a současně se zpomaluje pohyb stolu, dokud nedojde k propálení a přechodu do normální řezné rychlosti.

Rozšířená schopnost propalovat a řezat nerezovou ocel větších tlouštěk s sebou přináší nové výzvy v podobě fyzikálních vlastností plazmy: oblouk zaostává za hořákem o přibližně 15 stupňů a proto při řezání dílu velké tloušťky v seskupení dílů, může dojít k tomu, že se malá část dílu nedořízne, vznikne příchytka a díly tak zůstanou přichyceny v seskupení a jejich vnitřní technické charakteristiky budou mít výrazné nerovnosti, hrboly nebo vyboulení. Nová technika lomeného průběhu, kterou vyvinuli technici společnosti Hypertherm účinně reaguje na zmíněné problémy a přitom minimalizuje dodatečnou spotřebu tlustého kovu.

Metoda lomeného průběhu pro nerezovou ocel větších tlouštěk využívá zpožděného oblouku tak, že ho zaměří na nedoříznutou část řezu (příchytku). V tomto bodě, kde se náběžná hrana řezné spáry prolomí do nájezdové hrany (a předtím než napětí dosáhne kritické hodnoty transformátoru), změní dráha řezu směr v ostrém úhlu (dobře funguje 60°) směrem ke kostře. Toto umožní oblouku, aby se přenesl na materiál kostry, což sníží napětí a zároveň se roztavený kov odvádí směrem k příchytce (nedoříznutá část dílu), která se takto následně odtaví.

Stručně řečeno, plazmové řezání lze účinně využít pro řezání nerezové oceli, od velmi malých po velmi velké tloušťky. Správná volba plynu a proudu zajistí čisté, vysoce-kvalitní řezy a nové technologie zlepšily výsledky při zpracování nerezové oceli malých, středních i velkých tlouštěk.

Autor: Steve Liebold a Jon Peters, odborníci na mechanizované plazmové řezání společnosti Hypertherm

Jesse Tyler oddělení marketingu mechanizovaného plazmového řezání Hypertherm