Množství oleje, objemový proud a tlak aerosolu MMM mohou být přímo zapojeny do digitálního procesního řetězce. Toto poskytuje vzhledem ke konvenčním chladicím a mazacím prostředkům (CHMP) značnou výhodu. Dále je možno realizovat pomocí optimální kombinace oleje MMM a nástrojů MMM jak zvýšení produktivity, tak i zvýšení doby životnosti nástrojů. Zvětšením posuvu a řezné rychlosti z 130 m/min na 390 m/min u nerezavějící oceli (1.4307) stoupla například produktivita o více než 70 %, jak dokládá jednoznačně pokus v technologickém centru firmy Blaser Swisslube.

Množství oleje, objemový proud a tlak aerosolu MMM mohou být přímo zapojeny do digitálního procesního řetězce. Toto poskytuje vzhledem ke konvenčním chladicím a mazacím prostředkům (CHMP) značnou výhodu. Dále je možno realizovat pomocí optimální kombinace oleje MMM a nástrojů MMM jak zvýšení produktivity, tak i zvýšení doby životnosti nástrojů. Zvětšením posuvu a řezné rychlosti z 130 m/min na 390 m/min u nerezavějící oceli (1.4307) stoupla například produktivita o více než 70 %, jak dokládá jednoznačně pokus v technologickém centru firmy Blaser Swisslube.

Účinný přísun chladicí a mazací látky

Chladicí a mazací látky, mazání minimálním množstvím a komponenty chladicích prostředků tvoří jedno komplexní téma. Nezávisle na metodě jsou hlavními cíli obráběcího průmyslu vysoká hodnota zajištění výrobního procesu a produktivita. Vedle těchto hospodářských hledisek hrají stále ve větší míře důležitou roli aspekty životního prostředí. Tato hlediska mohou vést v nejlepším případě i k úsporám s ohledem na energie a ostatní zdroje.

Veškeré metody mazání spojené s CHMP, včetně MMM mají jednu společnou charakteristiku: nepřetržitý cílený přísun chladicí a mazací látky do řezné zóny. K tomuto jevu musí docházet přesně na hřbetní a čelní ploše řezného nástroje. Nejlépe je toho možno dosáhnout pomocí interního přísunu CHMP.

Postupy a výhody mazání minimálním množstvím (MMM)

U postupů s MMM vzniká aerosol, který se skládá ze směsi oleje a vzduchu. Tato směs vytvoří ochranný film, který redukuje tření a působí přímo proti opotřebení nástroje. Chlazení řezného nástroje je dosahováno resp. řízeno pomocí vynucené konvekce stlačeného vzduchu, navlhčených povrchů a vypařovací entalpie.

Postupy jako vysokorychlostní řezání (VRŘ) nebo řezání s vysokou rychlostí posuvu (ŘSVRP) jsou předpokladem pro úspěšné řezání s MMM. V tomto případě je nutný pro optimální řezný postup pomocí MMM menší konstantní úhel opásání, aby se tak redukovala vysoká teplota, která na nástroj působí.

V posledních letech došlo k intenzivnímu vývoji přístrojů využívajících MMM, u přívodních systémů a u řezných nástrojů. Ve srovnání s mokrým obráběním představuje MMM flexibilní aplikaci, neboť zde dochází k menšímu využití vlastní kapaliny. Kvůli této redukci kapaliny musí být však nepřetržitě, cíleně a přesně kontrolován přívod aerosolu MMM k řeznému nástroji. Menší spotřeba energie, čistota obráběných dílů a třísek a dobrá materiálová snášenlivost jsou dalšími výhodami této metody.

MMM a průmysl 4.0

Integrace MMM a moderních systémů využívajících MMM v digitálním procesním řetězci se dá realizovat jednodušeji a rychleji, než pomocí konvenčních CHMP. Pravidelná měření různých parametrů jako jsou např. koncentrace, hodnota pH, atd. kompletně odpadají. Protože se jedná při využití MMM především o olej, představuje rozpoznávání nečistot, velikostí částic atd. problém jen velice zřídka. Při obrábění s MMM se evidují množství přiváděného oleje a stlačeného vzduchu (obsahový proud a tlak) v moderních systémech využívajících MMM. Tato data mohou být společně s výrobkem a procesními daty integrována přímo do digitálního procesního řetězce. Tímto způsobem mohou být kontrolovány veškeré kritické proměnné procesu od řezného nástroje až po obráběcí stroj, přísun, rychlost a zásobování mazací látkou v daném naplánovaném okamžiku.

Údaje jako jsou např. spotřeba stlačeného vzduchu nebo s tím spojená spotřeba energie a ztráta energie mohou být dle Dr. Ivana Iovkova (porov. Iovkov, 2016) upravována a odhadována. Kvalita aerosolu a měření poměru oleje u výstupu z trysky představují sice jistě komplexnější úkoly, které mohou ale být řešeny obsluhou stroje individuálním upravováním pro každý konkrétní nástroj.

Následující příklad vysokorychlostního řezání ušlechtilé oceli (Inox) ukazuje zcela jasně potenciál strategie založené na využití MMM.

Úspěšný pokus pomocí MMM v technologickém centru firmy Blaser Swisslube

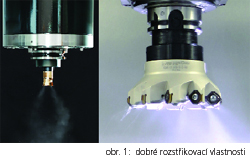

Frézovací operace v 1.4307 byla až dosud obráběna suchou cestou. Cíl pokusu byl pomocí MMM postup optimalizovat a dosáhnout vícehodnoty. Na počátku byly navzájem porovnávány různé frézovací nástroje firmy Fraisa a výrobky s využitím MMM firmy Blaser Swisslube. Následně byly posuzovány různé postupy s optimální velikostí nástroje a optimálním olejem s využitím MMM. Přehled o celkovém postupu je rozhodující pro optimální obrábění pomocí MMM. K tomu se řadí i vlastní zařízení s využitím MMM, aerosol a příprava a přísun aerosolu. Rovněž i vybavení nástroje musí být pro přísun pomocí MMM odpovídající. Pouze v případě, pokud se vytvoří v dávkovací nástrojové trysce konstantní a konzistentní aerosol s dobrými rozstřikovacími vlastnostmi (obr. 1), lze dosáhnout zlepšení.

Výsledek: zvýšení životnosti nástroje a produktivity

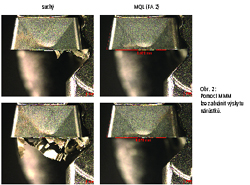

Během provedeného testu se výrobek s pomocí MMM Vascomill MMS FA2 osvědčil a dosáhl zvýšení životnosti nástroje o 243 % při zvýšení rychlosti posuvu a řezné rychlosti. Ta byla následně zvýšena z 130 m/min na 390 m/min. Produktivita tím celkově stoupla o 70 %. Dále mohlo být díky optimální strategii s využitím MMM zabráněno nárůstku na řezné hraně (obr. 2).

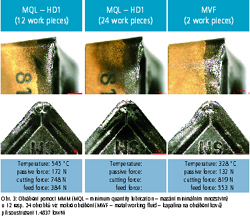

Zvýšená životnost nástrojů o faktor 12 Materiály jako např. slitiny hliníku, tradiční oceli a ušlechtilé oceli jsou pro obrábění pomocí MMM vhodné, neboť teplotu lze lehce odvádět pomocí třísek. U výroby turbodmychadel mohla rovněž stoupnout životnost nástrojů ve srovnání s konvenčními kapalinami na obrábění kovů a se suchým obráběním až na faktor 12. Důvodem toho je, že vyměnitelné břitové destičky na křehké a tvrdé materiály reagují na změnu teploty u třískového obrábění pomocí CHMP. U konvenčního třískového obrábění pomocí CHMP se k tomu zvyšuje potřeba tvárných houževnatých destiček a povlaků. Zde je výhoda na straně třískového obrábění pomocí MMM. (obr. 3).

Materiály jako např. slitiny hliníku, tradiční oceli a ušlechtilé oceli jsou pro obrábění pomocí MMM vhodné, neboť teplotu lze lehce odvádět pomocí třísek. U výroby turbodmychadel mohla rovněž stoupnout životnost nástrojů ve srovnání s konvenčními kapalinami na obrábění kovů a se suchým obráběním až na faktor 12. Důvodem toho je, že vyměnitelné břitové destičky na křehké a tvrdé materiály reagují na změnu teploty u třískového obrábění pomocí CHMP. U konvenčního třískového obrábění pomocí CHMP se k tomu zvyšuje potřeba tvárných houževnatých destiček a povlaků. Zde je výhoda na straně třískového obrábění pomocí MMM. (obr. 3).

Obrábění titanu pomocí MMM Materiály, které se dají obrábět velice těžce, jako např. titan a inconel, představují pro obrábění pomocí MMM velkou výzvu. Vynikající životnosti nástrojů a řezné rychlosti mohou být prokazatelně dosahovány při tváření závitů a řezání titanu. Při frézování a vrtání již však ještě nejsou odpovídající nástroje a jednotlivé strategie obrábění definovány. V této oblasti zůstávají některé otevřené nezodpovězené otázky. Nezbytné jsou další výzkumy, hlubší pochopení obráběcího procesu a jeho další postupný vývoj.

Materiály, které se dají obrábět velice těžce, jako např. titan a inconel, představují pro obrábění pomocí MMM velkou výzvu. Vynikající životnosti nástrojů a řezné rychlosti mohou být prokazatelně dosahovány při tváření závitů a řezání titanu. Při frézování a vrtání již však ještě nejsou odpovídající nástroje a jednotlivé strategie obrábění definovány. V této oblasti zůstávají některé otevřené nezodpovězené otázky. Nezbytné jsou další výzkumy, hlubší pochopení obráběcího procesu a jeho další postupný vývoj.

Reference

Iovkov, Ivan (2016): Technologická analýza při vrtání hlubokých otvorů s minimálním množstvím mazání a na simulaci založená kompenzace středního průběhu, ISF TU-Dortmund.

Blaser Swisslube

Blaser Swisslube je firma působící po celém světě v oboru maziv. Nezávislý švýcarský rodinný podnik, který byl založen v roce 1936, vzrostl z regionálního malého podniku na globálního hráče s více než 500 zaměstnanci po celém světě. S vlastními dceřinými společnostmi a zastoupeními je Blaser Swisslube nablízku zákazníkovi přibližně v 60 zemích. Blaser Swisslube vyvíjí, vyrábí a prodává vysoce kvalitní chladicí maziva. S chladicími mazivy firmy Blaser úspěšně vyrábějí zákazníci po celém světě miniaturní díly v hodinářském průmyslu nebo zdravotní technice až po obrovské strukturní elementy pro letecké konstrukce i ohrožené sériově dokončené části automobilů. Cílem firmy Blaser Swisslube je to, zlepšit procesy obrábění svých zákazníků s kapalným nástrojem a optimalizovat produktivitu, rentabilitu i kvalitu obrábění. V úzké spolupráci se zákazníkem a díky kompletnímu posuzování procesu obrábění nabízí Blaser Swisslube možnost kompletního čerpání ze strojů a nástrojů. Pouze použitím správného chladicího maziva se toto stane kapalným nástrojem. Tento příslib je podpořen excelentními produkty, zakázkovým servisem, kompetentními experty a dlouholetou zkušeností v obrábění kovů.

Pro více informací navštivte naši webovou stránku: www.blaser.com