Společnost Fronius International, která je odborníkem na svařovací techniku, v úzké spolupráci s uživateli z automobilového odvětví zdokonalila kleště pro svoji úspěšnou metodu odporového bodového svařování DeltaSpot. Díky kleštím druhé generace, které jsou nyní trhu, byla zjednodušena údržba a zlepšená technologie systému, což má za následek kratší přerušení výroby u zákazníků.

Společnost Fronius International, která je odborníkem na svařovací techniku, v úzké spolupráci s uživateli z automobilového odvětví zdokonalila kleště pro svoji úspěšnou metodu odporového bodového svařování DeltaSpot. Díky kleštím druhé generace, které jsou nyní trhu, byla zjednodušena údržba a zlepšená technologie systému, což má za následek kratší přerušení výroby u zákazníků.

Zároveň se podařilo dále snížit provozní náklady, takže lze spojovat plechy z lehkých kovů ještě hospodárněji, v nejvyšší jakosti a trvale vysoké kvalitě. Kleště se vyznačují mimořádně robustní konstrukcí a jednoduchou koncepcí rozhraní a údržby. Širokému zavedení inovativního odporového bodového svařování ve velkosériové výrobě tak už nestojí nic v cestě.

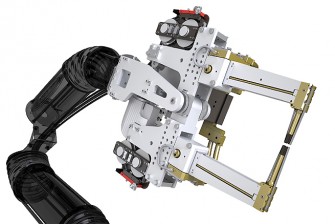

Hlavními prvky kleští druhé generace jsou nové tvarované základní tělo, zcela přepracovaná ramena a hnací motory. Zatímco u předchozí generace byly navíjecí a odvíjecí zařízení procesního pásu, vyrovnání kleští a servoelektrický hlavní pohon integrovány do konstrukce těla kleští, nyní se nacházejí přímo na základním těle. Touto změnou se inženýrům společnosti Fronius podařilo zjednodušit konstrukcí ramen kleští a zároveň zvýšit jejich stabilitu, což u bodového svařování hliníku znamená naprostou nutnost. Kleště byly již ve standardní verzi vybaveny vysoce výkonným transformátorem MFDC, který se provozuje s frekvencí 1000 Hz. To vede také k tomu, že systém se při svařování každou milisekundu znovu seřídí, aby dosáhl dokonalých výsledků. Transformátor a usměrňovače jsou navíc posunuty blíže k elektrodám, takže při přenosu dochází k nižším ztrátám.

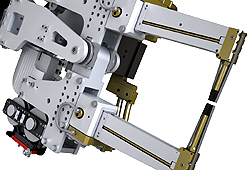

Navíc v rámci přepracování mechaniky společnost Fronius vytvořila ještě modulárnější rozhraní mezi základním tělem a rameny kleští. To znamená, že při individuálním přizpůsobení kleští konkrétnímu svařovacímu úkolů je zapotřebí vynaložit podstatně méně práce a materiálu na jejich sestavení. Geometrie kleští a "okno" mezi rameny jsou tak flexibilnější. Také oprava a údržba nových kleští jde výrazně rychleji od ruky: Moduly jako transformátor, ovládací skříň motoru, pásové pohony a hlavní pohon jsou vybaveny velmi kvalitně provedenými konektorovými spoji a v případě potřeby je lze vyměnit několika hmaty.

Společnost Fronius dále zjednodušila výměnu procesního pásu, aniž by se něco změnilo na principu svařovacího postupu: Kovový pás se speciální povrchovou úpravou, který je veden mezi každou z elektrod a svařencem, chrání povrch elektrod před nečistotami. Tento pás se po každém svařovaném bodů posune do další polohy, takže na rozdíl od běžného odporového bodového svařování zůstává kontaktní plocha elektrod stále čistá a pro každý svařovaný bod je zajištěna naprosto stejná výchozí situace. Výsledkem je podstatně menší znečištění elektrod a stejně vysoká kvalita až pro 10 000 svařovaných bodů na jeden pás, a to bez čištění elektrod pomocí složitých elektrodových fréz.

Mechanizmus procesního pásu byl přepracován na základě zkušeností získaných s první generaci systému DeltaSpot. Posuv pásu získal na robustnosti a navíjecí a odvíjecí zařízení bylo spojeno do kompaktní jednotky. Navíc je nyní možné kromě procesních pásu širokých 12 mm používat volitelně také 16mm varianty. Toto opatření dodatečně rozšiřuje spektrum použití systému DeltaSpot.

Pohony nové generace kleští jsou kromě toho vybaveny brzdou na klidový proud. Výhodou pro provozovatele je mimo jiné to, že po automatické výměně kleští odpadá časově náročný referenční cyklus a výrobu lze znovu spustit rychleji.

Díky těmto novinkám budou mít uživatelé svařovacího postupu DeltaSpot napříště k dispozici kleště, které byly do detailů koncipovány pro nasazení ve velkosériové výrobě. Tato generace kleští v kombinaci s vylepšeným grafickým řídicím softwarem Fronius Xplorer představuje optimálně přizpůsobené řešení pro bezrozstrikové odporové bodové svařování lehkých kovu se stejně vysokou kvalitou spojů.