Když se řekne pětiosé měření, vybavíme si pokročilou technologii, která dokáže s přesností na mikrony rychle změřit jakékoliv obrobky. Jak se osvědčuje v praxi? Strojírenská společnost Dormer Pramet využila pětiosou technologii CMM Renishaw AGILITY k rozšíření produkce o výrobky, na které předchozí technologie nestačily. Firma kvůli tomu musela kompletně změnit své výrobní postupy, ale výsledek předčil očekávání.

Když se řekne pětiosé měření, vybavíme si pokročilou technologii, která dokáže s přesností na mikrony rychle změřit jakékoliv obrobky. Jak se osvědčuje v praxi? Strojírenská společnost Dormer Pramet využila pětiosou technologii CMM Renishaw AGILITY k rozšíření produkce o výrobky, na které předchozí technologie nestačily. Firma kvůli tomu musela kompletně změnit své výrobní postupy, ale výsledek předčil očekávání.

O zkušenostech s implementací nové technologie se podělili Michal Gajdík a Kryštof Kadlec ze společnosti Dormer Pramet, která je největším tuzemským výrobcem řezných nástrojů ze slinutého karbidu.

Šumperská společnost Dormer Pramet je součástí švédské skupiny Sandvik, která je největším výrobcem řezných nástrojů na světě. V České republice se firma zaměřuje především na výrobu vyměnitelných břitových destiček ze slinutého karbidu a na výrobu držáků a fréz.

Šumperská společnost Dormer Pramet je součástí švédské skupiny Sandvik, která je největším výrobcem řezných nástrojů na světě. V České republice se firma zaměřuje především na výrobu vyměnitelných břitových destiček ze slinutého karbidu a na výrobu držáků a fréz.

Co vás přimělo změnit technologii kontroly dílů přímo ve výrobě?

Michal Gajdík: Hlavním důvodem byla potřeba zvýšení kvality a přesnosti našich výrobků. Dosavadní optické metody kontroly nám nedokázaly poskytnout dostatečnou opakovatelnost výsledků. Při výrobě našich nosičů a fréz pracujeme s velmi přísnými tolerancemi, často v řádu několika mikronů. Kvalita nástrojů je klíčová pro životnost destiček ze slinutého karbidu, našeho hlavního produktu. Kromě destiček se v Šumperku zaměřujeme i na výrobu držáků a fréz, při níž jsme začali využívat pětiosé měření od Renishaw. To nám umožňuje přesnější kontrolu těchto složitých komponentů.

Je za výběrem technologie Renishaw nějaký konkrétní důvod?

Michal Gajdík: Naše dosavadní kontrolní metody byly převážně optické, což přinášelo určité limity. Technologie pětiosého měření Renishaw REVO-2 ve spojení se souřadnicovým měřicím strojem Renishaw AGILITY nám poskytuje přesnější a opakovatelnější dotykovou kontrolu pomocí kontinuálně polohovatelné hlavy REVO-2. Tato technologie je přesnější a spolehlivější než optické metody. Přímou zkušenost s Renishaw jsme dříve neměli, ale viděli jsme v této technologii značné výhody, a rozhodli jsme se ji proto implementovat.

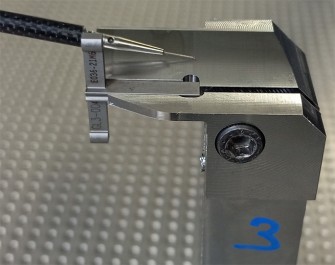

Měření stopkové frézy přímo na výrobním stroji a dále měření kazety pro dynamické frézování pomocí technologie pětiosého měření Renishaw REVO-2 ve spojení se souřadnicovým měřicím strojem Renishaw AGILITY.

Proč je využití pětiosé sondy lepší než optického měření?

Michal Gajdík: Optické měření má své limity, zejména s ohledem na potřebu viditelnosti hran dílce a přesného upnutí měřicí destičky. Musíme vložit kontrolní etalon do každého lůžka sestavy nástroje a upínače, což vnáší různé nejistoty, jako je správné upnutí, čistota výrobku, vzájemné tolerance v rámci sestavy. Při této metodě měření o dosedacích plochách lůžka a jejich geometrii v podstatě nic nezjistíme, přesto potřebujeme měřit s přesností na mikrony. V tak nízkých tolerancích může i drobný detail, jako třeba smítko prachu, ovlivnit výsledky měření. V případě CMM AGILITY od Renishaw tvorba měřící sestavy odpadá, reference se tvoří přímo na měřeném díle. Také můžeme měřit při aktuální teplotě přímo ve výrobním prostředí bez nutnosti řízené teploty kvůli riziku zkreslení.

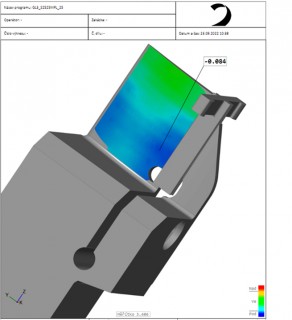

Měření soustružnického nože (rádiusové planžety) a následné vyhodnocení naměřených údajů pomocí technologie CMM Renishaw AGILITY.

Kryštof Kadlec: Mám osobní zkušenost s optickými měřidly, kde bylo měření komplikovanější, zvláště při potřebě měřit hůře dostupné prvky. Renishaw s pětiosou technologií měření umožňuje snazší a přesnější měření složitých dílců.

Michal Gajdík: Ještě jeden obrovský benefit bych zmínil. Namísto složitých sestav doteků dostačuje systému od Renishaw použití pouze jednoho doteku, jehož volba je pro nás závislá na velikosti závitu pro šroub. Tím se nám usnadňuje a zrychluje proces měření a také zvyšuje přesnost. Systém umožňuje měřit složité díly, aniž bychom museli řešit komplikované sestavy doteků a upínání dílů.

Takže jste získali větší flexibilitu při změnách výroby a orientaci na nové výrobky?

Michal Gajdík: Přesně tak. Měnící se požadavky trhu nás přiměly rychle reagovat a přizpůsobit naši výrobu novým potřebám. Díky technologii Renishaw jsme získali větší flexibilitu a schopnost efektivně přebírat a vyrábět nové produkty, které jsme dříve nemohli efektivně kontrolovat.

Co se změnilo pro běžného pracovníka ve výrobě?

Michal Gajdík: Namísto tvorby měřící sestavy a montáže měřicí destičky do každého lůžka frézy nyní pracovníci vloží kus do sklíčidla, načtou čárový kód a stroj vše změří automaticky. Pracovník výroby si pak jen přijde pro korekční tabulku nebo pokračuje ve výrobě. Tento nový proces je mnohem jednodušší a efektivnější. Po zaškolení zvládne obsluhu i méně zkušený pracovník.

Co bylo nejnáročnější při integraci nové technologie AGILITY od Renishaw?

Michal Gajdík: Výzvou bylo změnit celý přístup k měření. Jsme součástí skupiny Sandvik, která využívá souřadnicová měřidla, ale my jsme se rozhodli pro pětiosou technologii Renishaw, což bylo nové i pro naše interní odborníky. Tady nám velmi pomohlo poradenství od Renishaw.

Bylo potřeba udělat nějaké mezikroky před plným využitím souřadnicového měřicího stroje AGILITY?

Michal Gajdík: Implementace CMM Renishaw AGILITY proběhla hladce. Nebylo třeba dělat nějaké mezikroky. Museli jsme pouze vymyslet, jak rozmístit sklíčidla v měřicím rozsahu stroje, abychom se k výrobkům dostali. Prakticky ihned po předání a zprovoznění stroje jsme byli schopni začít zkoušet měřit a generovat jednoduché měřicí programy.

Nasazení samotné technologie Renishaw Agility tedy trvalo velmi krátce?

Michal Gajdík: Ano, od složení stroje z kamionu až po první měření to trvalo asi týden. Po základní kalibraci jsme mohli začít měřit. Celý proces byl rychlý a efektivní, což nám umožnilo rychle začít využívat novou technologii. Byli jsme navíc schopni eliminovat míru nejistoty a dosáhnout konzistentních výsledků. Tím se nám podařilo výrazně zvýšit kvalitu našich výrobků a efektivitu výrobních procesů.

Snížila se míra nejistoty rychle?

Michal Gajdík: Ano, dokázali jsme odbourat nejistotu v měření a výsledky jsou nyní mnohem přesnější a konzistentní. To nám umožnilo zvýšit důvěru ve výsledky měření a efektivněji řídit výrobu. Tím se také zlepšila kvalita našich výrobků a celková efektivita výrobního procesu. Máme vysledováno, že obvodová házivost frézy přímo souvisí s opotřebením destiček. Přesnějším měřením pomocí CMM AGILITY od Renishaw jsme schopni včas zasáhnout do výroby a provést korekce, díky kterým zvyšujeme životnost našich obráběcích nástrojů a umožňujeme jim tak lépe konkurovat na trhu. Bez investic do moderních technologií bychom nemohli dosáhnout požadované úrovně kvality. Životnost a spolehlivost našich produktů jsou základem naší pověsti a renomé na trhu.

Technologii pětiosého měření používáte už nějakou dobu, splňuje vaše očekávání?

Kryštof Kadlec: Když jsem začínal pracovat s touto technologií, neměl jsem jasnou představu o jejích možnostech. Po absolvování školení a nabytí zkušeností jsem zjistil, že technologie naprosto splňuje naše potřeby ve výrobě. Je uživatelsky přívětivá a umožňuje přesné zadávání dat a správné nastavení programů. Vyžaduje to ze začátku čas a úsilí, ale výsledky jsou vynikající.

Michal Gajdík: Byl jsem pozitivně překvapen, jak spolehlivá a opakovatelná je tato technologie. Pro naši výrobu je to krok správným směrem. Myslel jsem, že cesta bude složitější, ale technologie CMM AGILITY od Renishaw se ukázala jako velmi efektivní a přínosná.

Děkuji za rozhovor.

Měření stopkové frézy přímo na výrobním stroji a dále měření kazety pro dynamické frézování pomocí technologie pětiosého měření Renishaw REVO-2 ve spojení se souřadnicovým měřicím strojem Renishaw AGILITY.