Nejen současná legislativa, ale i prostá starost o zaměstnance či vlastní zdraví vede menší i větší firmy k tomu, že investují do technologií filtrace – technologií, jejichž přímé efekty "nejsou vidět" a přesto jsou poměrně nákladné.

Nejen současná legislativa, ale i prostá starost o zaměstnance či vlastní zdraví vede menší i větší firmy k tomu, že investují do technologií filtrace – technologií, jejichž přímé efekty "nejsou vidět" a přesto jsou poměrně nákladné.

Dnes již každý ví, že chladicí kapaliny, používané při obrábění, vytváří zdraví škodlivé aerosoly a že je vhodné je odsávat a filtrovat, nicméně investice do těchto technologií vložené chybí při nákupu materiálu, strojů, nástrojů a jiných položek, které přináší přímé výdělky. Proto bývá prvotní snahou pořídit filtrační zařízení co nejlevněji, a to i za cenu toho, že některá filtrační zařízení nejsou dokonalá a je tedy potřebné profiltrovaný vzduch dále odvádět ven mimo halu, nebo že mají vyšší spotřebu elektrické energie, jejíž cena se ale rozpustí v celkových nákladech.

Pojďme se ale na problém podívat ještě z druhé stránky – z celkové dlouhodobé ekonomiky provozu. Při návrhu špičkových filtračních jednotek ABSOLENT totiž upozorňujeme naše zákazníky, že tato investice nepřináší pouze výdaje, ale i faktické reálné úspory:

Úspora použitého chladicího media

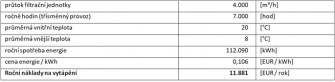

Pojďme si vytvořit modelový příklad, který by mohl mít následující naprosto běžné parametry (převzatý z obyčejné praxe):

• filtrační jednotka ABSOLENT A•SMOKE-40 s průtokem 4 000 m³/hod

• pracovní režim 24 hodin denně, 46 týdnů ročně

• proces – broušení, chlazení čistým olejem o hustotě 0,9 kg/m³

• koncentrace 100 mg/m³ na vstupu do filtrační jednotky

• koncentrace 0,002 mg/m³ na výstupu z filtrační jednotky

z toho vyplývá, že

• do jednotky vstupuje ročně 3091 kg oleje, přičemž

• do okolního ovzduší projde 0,013 kg oleje za jeden rok

Zachycený olej se shromažďuje ve sběrné nádrži a může být znovu použit. Jinými slovy – investicí do správně zvolené filtrační jednotky můžete ušetřit náklady za uspořenou chladicí kapalinu, která by se jinak rozptýlila po ovzduší pracovní haly, nebo byla vyvedena bez filtrace ven – s tím ale souvisí následující zdroj možných úspor.

Odvod profiltrovaného vzduchu ven z haly vs. zachování vnitřní cirkulace

Filtrační jednotky ABSOLENT byly navrhovány švédskými konstruktéry primárně pro Skandinávii, kde je podstatně tvrdší norma na jakost pracovního a životního prostředí, než ve zbytku Evropy. Zatímco v ČR norma stanoví tzv. PEL (povolený expoziční limit) pro olejové aerosoly 5 mg/m³, ve Švédsku je tato norma pětkrát tvrdší – povolený limit je pouze 1 mg/m³. Tomu odpovídá i jakost a úroveň filtrace a vzduch po průchodu filtrační jednotkou může být vracen zpět do pracovního prostředí daného provozu. Je možné jej odvádět mimo halu (fa ABSOLENT umí nabídnout výstupní modul podle potřeby), jedná se ale vždy o poměrně značnou a zbytečnou ztrátu nákladů na vytápění ztraceného vzduchu, který se odvádí ven a do haly je tedy třeba přivést stejné množství vzduchu. Pro posouzení a rámcové vyčíslení stačí jednoduchý vzorec (převzato z firemních podkladů fy ABSOLENT, hodnoty vnějších a vnitřních teplot platí pro ČR):

Správa spotřeby elektrické energie

Další úsporou, která rozhodně není zanedbatelná. může být úspora elektrické energie v případě správné konfigurace uvažované filtrační jednotky. V čem tato úspora spočívá?

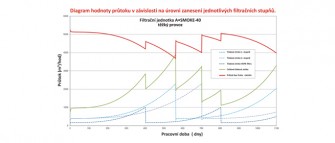

Ve standardním provedení jsou filtrační jednotky vybaveny ventilátorem s běžným asynchronním motorem, jehož spotřeba el. energie je konstantní, ať je již úroveň průtoku (odvíjející se od úrovně zanesení jednotlivých filtračních stupňů) jakákoliv. ABSOLENT je však poměrně konzervativní firma, která udává parametry svých výrobků s velkou opatrností. Pokud tedy např. u některé své filtrační jednotky udává parametr průtoku 4000 m³/hod, znamená to, že tato hodnota je dosažena až po poměrně dlouhé době, kdy jednotlivé filtrační elementy dosáhnout určitého stupně zanesení. Až do té doby je faktický průtok vyšší – viz diagram průtoku z reálného provozu:

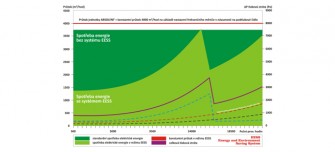

Jak z diagramu vyplývá, deklarované hodnoty průtoku 4000 m³/hod jednotka dosáhla až po cca 500 dnech provozu (a po první výměně 3. filtračního stupně - HEPA filtru, která proběhla po 400 dnech provozu). Do té doby filtrační jednotka "plýtvala" svým výkonem a spotřebovávala zbytečnou elektrickou energii. To lze vyřešit v rámci programu EESS integrovaným frekvenčním měničem a napojeným podtlakovým čidlem. Pokud je filtrační jednotka vybavena těmito opcemi, frekvenční měnič reguluje (v závislosti na parametrech podtlaku v sacím potrubí) otáčky motoru ventilátoru tak, aby průtok byl přesně požadovaných 4 000 m³/hod – jinými slovy by ve výše zmiňovaném případě mohla být spotřeba el. energie výrazně nižší až do 500. dne provozu. Porovnání spotřeby elektrické energie pro filtrační jednotku bez a s frekvenčním měničem vyjadřuje následující schéma:

Rozdíl mezi tmavozelenou a světlezelenou plochou představuje hodnotu ušetřené elektrické energie. Návratnost jistě není obtížné spočítat podle konkrétních dat - čím je silnější motor ventilátoru jednotky, tím je úspora vyšší a návratnost do investice na pořízení frekvenčního měniče a příslušných čidel kratší:![]()

Je samozřejmé, že hlavním důvodem pro aplikaci vhodného filtračního systému je především péče o zdraví pracujících a snaha o ochranu strojů a budov, které jinak velmi trpí, ale není od věci k problematice odsávání přistupovat komplexně. Návratnost takové investice totiž může být mnohem kratší, než se řada lidí domnívá!