Kabely jsou vystaveny zvýšenému pnutí, zvláště pokud se používají v pohyblivých aplikacích. Tento fakt je obzvláště umocněn, pokud kabely jsou instalovány do energetického řetězu. Běžné standardní testy pro určování životnosti často opomíjejí vzít v úvahu provozní zkušenosti.

Kabely jsou vystaveny zvýšenému pnutí, zvláště pokud se používají v pohyblivých aplikacích. Tento fakt je obzvláště umocněn, pokud kabely jsou instalovány do energetického řetězu. Běžné standardní testy pro určování životnosti často opomíjejí vzít v úvahu provozní zkušenosti.

Požadavky na kabely rostou

Energetické řetězy se používají stále častěji v závislosti na tom, jak se zvyšuje automatizace v průmyslové výrobě. Rostou tak požadavky na kabely, které zásobují pohyblivé části stroje energií, přenáší data a média. Současně jsou kladeny stále vyšší požadavky na zvyšování rychlosti a akceleraci. Rozpětí pohybů je od jednoduchých horizontálních a vertikálních zdvihů až po vícenásobné, komplexní rotační pohyby pro šestiosé robotické aplikace. Bez ohledu na aplikace, jak řetězová tak kabelová uchycení musí provádět specifické pohyby.

Není proto náhodou, že je systém někdy označován jako „pupeční šňůra stroje". Nicméně, to znamená, že spolehlivost a životnost kabelu může být limitující prvek, který ovlivní spolehlivost celého systému. Materiál a konstrukce kabelu musí být přizpůsobeny energetickému řetězu, aby kabely odolaly mechanickému zatížení milionu cyklů, bez toho aniž by selhaly kvůli opotřebení z důvodu nechvalně známého vývrtkového efektu po několika tisících vykonaných pohybech.

Můžeme předvídat životnost?

Nicméně, provozní zkušenosti ukazují, že i vysoce flexibilní kabely rychle dosáhnou jejich limitního zatížení v pohybu při použití v energetickém řetězu. To nevyhnutelně vede k následující otázce: Lze předvídat životnost? Běžné standardní testy prováděné společnostmi VDE, IEC a UL, nedokáží uspokojivě odpovědět. Existuje několik známých testovacích společností a normalizačních institutů. Nicméně tyto společnosti aplikují testované kabely příliš obecně a nezahrnují specifické požadavky kladené na soustavný pohyb v řetězu. Ani únavové zkoušky ohybem jako u VDE ani standardní zkouška opotřebení neuspokojuje požadavky pro kombinaci řetězu a kabelu. Při únavové zkoušce ohybem je známo, že sekvence pohybů je úplně jiná, než je sekvence pohybů kabelu umístěného v energetickém řetězu. Zkušenosti firmy igus nám ukázaly, že mnoho kabelových konstrukcí, které snadno odpovídaly požadavkům, skončily neúspěšně při testech prováděných ve skutečných podmínkách.

I standardní zkoušku opotřebení, při které se používá brusný papír, jehly nebo ostří, aby se dosáhlo stupně opotřebení materiálu, lze použít jen pro obecné srovnání. Test není vhodný zejména pro určení životnosti materiálu pláště v energetickém řetězu. Nás však zajímá opotřebení materiálu v případě, kdy jsou oba komponenty – materiál kabelu a materiál řetězu – testovány společně a následně jsou sobě přizpůsobeny. U těchto typů testů se materiál pláště kabelů tře o materiál řetězu ve snaze zjistit stupeň opotřebení. Kabely s moderními materiály pláště jako je PVC, PUR a TPE byly vyvinuty právě na základě výsledků těchto testů. Tyto materiály se vyznačují minimálním opotřebením v porovnání se standardními PVC kabely a poskytují optimální výkon při použití v energetickém řetězu.

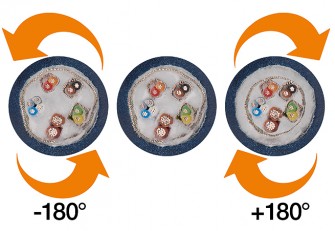

Kromě množství různých materiálů se v průběhu času značně změnila i konstrukce kabelů pro pohyblivé aplikace. Toto vedlo například k vývoji kabelů spletených do svazků, což byl vždy případ ocelových kabelů. V celkovém procesu jsou vlákna spletená do jednotlivých svazků, které obsahují tři, čtyři nebo pět vláken, jež jsou spletena do sebe. Pro velké kabelové konstrukce se toto uskutečňuje kolem jádra pro odlehčení tahu. Výsledkem je kabel, který je sestaven pro pohyb a je ideální pro použití v energetickém řetězu. Na rozdíl od kabelu s vrstvenými oplety, se každé z vláken v energetickém řetězu v tomto případě pohybuje stejnou měrou na vnitřním i vnějším poloměru. Toto napomáhá k zabránění protahování a vybočování na jedné straně.

Komplexnější konstrukce kabelů

Pro ještě extrémnější pohyby se používá komplexnější konstrukce kabelů. Jedna skupina aplikací jsou průmysloví roboti, kteří jsou vystaveni nejextrémnějším pohybům: ohýbání a kroucení současně. Speciální tlumící prvky zaručují vláknům v těchto robotických kabelech potřebnou volnost v pohybu v rámci kabelu. Čím těsněji se kabel svine a čím blíže se kabel dostane k jeho bodu zlomu, tím těžší je dosáhnout zkrutu. Speciální stínění a vnější materiál také zaručují optimální životnost kabelu.

Je potřeba vzít v úvahu také fakta týkající se životního prostředí, pokud se bavíme o optimálním spolehlivém kabelu. Energetické řetězy a kabely mohou být vystaveny vlivům prachu a nečistot, vlhkosti a chemikálií, dopadům extrémních teplot během doby použití v těžkých průmyslových podmínkách. Zkušenosti z praxe nám také ukázaly, že pouze testy prováděné ve skutečných podmínkách v soustavném provozu mohou odhalit něco průkazného, co se týká pružnosti a životnosti kabelů. Z toho důvodu provozuje firma igus na 1 750 metrech čtverečních testovací laboratoř, ve které běží aplikace nepřetržitě na 58 různých testovacích systémech. To má za následek více než 2 miliardy zkušebních zdvihů za rok.

Jeden pohyb nestačí

Pro jednu aplikaci byl speciálně upraven kontejner pro námořní přepravu tak, aby mohl simulovat teploty od -40°C do +60°C a tím bylo umožněno testování při vysokých výkyvech teplot. V tomto kontejneru energetické řetězy a kabely vykonají milion pohybů a výsledky jsou odpovídajícím způsobem vyhodnoceny. Tento test je zcela odlišný od běžného testu ohybu za studena, ve kterém se kabel jednou omotá okolo vřetena, ochladí se na testovanou teplotu a pak vykoná jen jeden pohyb. Pokud vnější vřeteno nevykazuje žádné známky poškození, pak se kabel prohlásí za „bezpečný" pro příslušnou teplotu.

Jinými slovy řečeno, spolehlivost pohyblivých kanelů závisí na široké škále faktorů, jejichž dopady mohou být skutečně testovány a empiricky dokázány jen ve skutečných podmínkách.

Autor článku Rainer Rössel je vedoucím divize chainflex Cables společnosti igus, kterou v Česku výhradně zastupuje společnost HENNLICH.