Oblast vstřikování plastů má k dispozici celou řadou technologií umožňujících dosáhnout požadovaného tvaru a kvality výrobku. Patří sem i metoda vstřikování s podporou plynu (GasAssistedInjection Moulding / GasInjection-Technology – GIT), která spočívá v přivedení plynu (dusíku) do jádra taveniny ve formě.

Oblast vstřikování plastů má k dispozici celou řadou technologií umožňujících dosáhnout požadovaného tvaru a kvality výrobku. Patří sem i metoda vstřikování s podporou plynu (GasAssistedInjection Moulding / GasInjection-Technology – GIT), která spočívá v přivedení plynu (dusíku) do jádra taveniny ve formě.

Na počátku této metody stála především snaha ušetřit materiál a zkrátit vstřikovací cyklus při výrobě silnostěnných dílů a dílů s nestejnou tloušťkou stěn, a také snaha zlepšit povrch výrobků a vytvořit duté díly, aniž by musel výrobce čelit typickým potížím (propadliny, deformace tvaru). V neposlední řadě pak konstruktér získává větší svobodu při navrhování výrobků.

Nicméně podobně jako u jiných novinek i v tomto případě vyžadovalo (a stále vyžaduje) zavedení nové myšlenky množství úsilí na pro nasazení do sériového použití v lisovnách plastů. Mnoha výrobcům plastových dílů, kteří metodu GIT již s úspěchem využívají, tato technologie každý den otevírá nové možnosti, jejichž dosažení na počátku nikdo neočekával. Firmy které odolávají aplikaci této metody se naopak potýkají s mnoha zbytečnými problémy. Metodu vstřikování s podporou plynu lze uzpůsobit potřebám konkrétní aplikace a získat tak velmi odlišné – tedy lepší výsledky. Hlavní důvody stojící za vývojem této technologie jsou i v dnešní době limitujícími faktory při vstřikování termoplastů. Jedná se o následující faktory a rizikové aplikace které GIT pomáhá řešit:

- Tenkostěnné díly s dlouhou dráhou toku

- Deformace dílů

- Díly s nestejnou tloušťkou stěny

- Kvalita povrchu

- Rozměrová stabilita

- Cena formy

- Uzavírací síla

Základní varianta GIT kombinuje standardní vstřikolis s mírně upravenou vstřikovací formou s jednou nebo několika tryskami pro přívod plynu. Důvodů pro využití GIT je mnoho: eliminace prohlubní a propadlin, výroba tlustostěnných částí s různou geometrií (rozdílné tloušťky stěn), snížení potřebné uzavírací síly, zvýšení tuhosti a zlepšení strukturních vlastností výlisku, snadnější výroba dlouhých a tenkostěnných dílů, snížení hmotnosti výlisku a zkrácení cyklu.

Technologie GIT zásadním způsobem mění působení dotlaku na tuhnoucí taveninu. Síla dotlaku zpravidla působí na jednom nebo několika přesně vymezených místech v rámci formy, podle toho, kde je potřeba dotlak aplikovat, bez nutnosti živého materiálu od trysky stroje až k požadovanému místu. Přívodní otvory pro plyn musí být dostatečně široké, aby se tlakem plynu dostatečně kompenzovalo volumetrické smrštění polymeru. Přitom postačují velmi nízké tlakové hodnoty dotlaku, protože tlak plynu působí přímo na dané místo nebo v jeho blízkosti. Tím dochází k velkému úbytku tlaku napříč rozměrnými díly, které pak nemají tak výrazný sklonk deformaci. Řada dalších výhod se objevuje spolu s novými inovativními řešeními, která při samotném vývoji této metody nikdo nepředvídal. V současné době se téměř polovina GIT aplikací používá tam, kde je třeba zkorigovat „nečekané" potíže při výrobě. Jinými slovy, i když je forma připravena pro výrobní proces, často se objevují komplikace vyžadující dlouhodobé a nákladné konstrukční úpravy. Velmi často však lze tyto potíže vyřešit právě využitím technologie vstřikování s podporou plynu. Standardní průběh cyklu je následující: nejdříve se do dutiny vstříkne plast a po zavadnutí povrchu dílu se do tekutého jádra taveniny přivede plyn.

Před vstříknutím plynu je šnek stroje v nejzadnější pozici (na konci zdvihu). Plyn vstupuje do dílu buď prostřednictvím speciálních rozváděcích kanálků, nebo přímo, a to v místě s největší tloušťkou stěny.Od této chvíle přebírá plyn v dutině dotlakovou funkci vstřikovacího stroje. Po uplynutí požadované doby dotlaku musí být plyn z tvarové dutiny vypuštěn a díl se vyjme z dutiny formy. Ve většině případů se plyn do dutiny aplikuje ihned poté, co tavenina začne vstupovat do dutiny. Méně častý je přívod plynu do dutiny těsně před koncem plnění. Někdy se volí ještě třetí varianta a plyn se vstřikuje na konci plnění, ve chvíli, kdy by jinak došlo k přepnutí na dotlak.

Přívod plynu a regulaci tlakového profi lu zajišťuje speciální tlaková jednotka, kterámá spolu s plynovou tryskou zásadní důležitost. Musí být výborně naprofi lovaný tlak a rychlost, aby se zajistila dokonalá opakovatelnost toku v dutině a tedy i umístění čela taveniny ve chvíli, kdy je aplikován plyn. Z tohoto důvodu se musí zvolit technologicky co možná nejpokročilejší regulační zařízení umožňující okamžitou regulaci rychlosti a tlaku už od prvních momentů plnění polymeru. Jako vstřikovaný plyn se volí dusík o co nejvyšší čistotě (99,9%), aby se v tavenině vytvořila dokonale tvarovaná dutina. Důvodem pro použití dusíku je jeho inertní charakter, nehořlavost a chemická neutrálnost, díky níž nehrozí reakce plynu se složkami taveniny. Během plnění polymeru se přivádí plyn o nižším tlaku, který se před koncem vstřiku navýší, aby se tak kompenzovalo tuhnutí taveniny.Když se uvnitř dílu vytvoří potřebná dutina,je potřeba pamatovat na možnost interní tlak plynu v dutině regulovaně snižovat (ekonomické hledisko). Průměr plynové trysky může být pouhých 5 nebo dokonce jen 3 mm.

Při navrhování dílu pro technologii GIT je třeba vzít do úvahy typ aplikace a polymeru, použití koncového výrobku a důvod, proč bylo zvoleno vstřikování s podporou plynu. Technologie GIT umožňuje dosažení takové (tenkostěnné) geometrie, která zlepší strukturní vlastnosti výrobku a rozměrovou stabilitu dílu, eliminuje tvarovou deformaci a sníží potřebnou uzavírací sílu. Pokud je naopak cílem výroba tlustostěnného dílu, umístění trysky se musí volit s ohledem na snížení množství použitého materiálu a minimalizaci doby dotlaku; poté přichází na řadu maximální optimalizace strukturních vlastností výlisku vzhledem ke hmotnosti dílu, a dále zkrácení cyklu. Plynové kanálky musí být v dílu vedeny tak, aby tlak působil právě na potřebná místa.

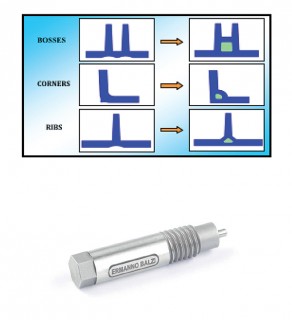

Tlustostěnné oblasti s předpokládaným vznikem propadlin, jako jsou například žebra, se konstruují tak, aby plyn mohl proudit v blízkosti a vykazovat patřičný účinek: nejdříve jako určité vodítko toku, které usnadní plnění tenkostěnných částí, a poté během dotlaku s cílem zajistit dostatečné působení tlaku v daném místě.Zamezí se tak vzniku propadlin a jinak hrozícího zbytkového pnutí v dílu. U žeber se v takových případech volí taková geometrie, která podpoří tok polymeru a současně odpovídajícím způsobem omezí tok plynu. Ten tak zůstane ve vymezené oblasti a nebude se šířit do nejtenčích částí dílu. V opačném případě by v dané oblasti hrozila tvarová deformace, zbytkové napětí a oslabení dílu. Pro přívod plynu potřebujeme jednu či několik trysek. Jejich správné použití, umístění a funkčnost podmiňují kvalitu výsledku. Tryska se musí vyznačovat dokonalou opakovatelností a prvotřídními provozními vlastnostmi.

Správně zvolená tryska poskytne významná pozitiva spolu s ekonomickým přínosem. Nevhodně zvolená aplikační tryska je naopak zdroj a nositel celé řady komplikací. Systém vstřikování s podporou plynu se může uplatnit i u horkých vtoků a vícenásobných forem, kdy není možné plyn přivádět hlavní tryskou. V případě horkých trysek s jehlovým uzávěrem se plynové trysky instalují do každé dutiny; obsahuje-li forma studené vtoky, plynová tryska se může nacházet buď před příslušným rozváděcím kanálem, nebo přímo ve tvarové dutině, v blízkosti vtoku. V současné době již lze snadno vyrábět i několik různých komponent v jedné formě, přičemž každý díl může být plněn v rozdílnou dobu a se specifi ckým tlakovým a rychlostním profi lem. Tato varianta vyžaduje systém GIT sestávající z několika modulů, díky nimž lze regulovat čas, tlak a rychlost pro každou dutinu.

Provoz a obsluha

Úspěšná aplikace technologie GIT předpokládá mnohem více než jen samotné zařízení pro regulaci času, tlaku a rychlosti. Výrobce zařízení pro vstřikování s podporou plynu musí lisovně poskytnout kompletní balíček vybavení,technologických postupů (k tomu je zapotřebí příslušné školení) a „know-how" spolu s odbornými konzultacemi před fází navrhování a po ní, vedenými zkušeným technikem. Typická lisovna s několika stroji pro technologii GIT musí mít (ideálně venkovní) plynový kompresor pro stlačení dusíku na potřebný tlak. Na trhu jsou nyní k dispozici i zásobníky pro kapalný dusík.V případě potřeby lze vyrábět stlačený dusík přímo v rámci lisovny a dodávat jej do několika výrobních linek souběžně, přičemž dodatečné náklady na tuto operaci mají k překvapení mnoha fi rem velmi rychlou návratnost. Závěrem můžeme říci, že při správném výběru zařízení lze použitím technologie vstřikování s podporou plynu významně omezit řadu potenciálních potíží, které se během vstřikování mohou objevit.

Konference Plasty a Formy 2018