S přechodem na elektrifikaci strojů přichází příležitost využít výhod modernizovaných hydraulických komponent. Pomocí nejnovějších počítačových simulací je možné například optimalizovat hydraulickou nádrž: úkol, který nejenže poskytuje více prostoru pro dodatečnou kapacitu baterie, ale také přináší řadu dalších výhod, mezi které patří nižší spotřeba paliva a nižší emise CO2 (např. u vznětových motorů), vyšší bezpečnost, nižší výrobní náklady, nižší náklady na údržbu, menší dopad na životní prostředí a nižší celkové náklady na vlastnictví.

S přechodem na elektrifikaci strojů přichází příležitost využít výhod modernizovaných hydraulických komponent. Pomocí nejnovějších počítačových simulací je možné například optimalizovat hydraulickou nádrž: úkol, který nejenže poskytuje více prostoru pro dodatečnou kapacitu baterie, ale také přináší řadu dalších výhod, mezi které patří nižší spotřeba paliva a nižší emise CO2 (např. u vznětových motorů), vyšší bezpečnost, nižší výrobní náklady, nižší náklady na údržbu, menší dopad na životní prostředí a nižší celkové náklady na vlastnictví.

Využití virtuální reality pro navrhování a rozvoj je rychlé a nákladově efektivní, a přestože nenahrazuje konvenční vývoj prototypů a testování, může výrazně zkrátit dobu rozvoje a počet požadovaných iterací, čímž se urychlí doba uvedení produktu na trh pro výrobce OEM. Simulace rovněž navrhují vhodné materiály, odpovídající tolerance a odpovídající výrobní metody – to vše vede k efektivnímu řízení technických zdrojů.

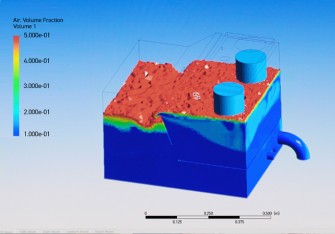

Virtuální inženýrství, zejména výpočetní dynamika tekutin (CFD), je velmi účinné při optimalizaci konstrukce hydraulických nádrží, počínaje výrazným omezením zavzdušnění.

Přes odpadní větev jsou nádrže vystaveny kontaminaci látkami odlišných fyzikálních a chemických vlastností. Ačkoli lze pevné částice z proudu oleje oddělit zpětným filterm, část vzduchových bublin se vrací do nádrže a poté zpět do sacího potrubí. Situaci dále komplikuje skutečnost, že chování nádrže v reakci na proudění a proměnlivé tepelné zatížení představuje vícefyzikální problém zahrnující aspekty rozstřiku kapaliny, tvorby bublin, turbulence, přenosu tepla a strukturální dynamiky.

Vyzkoušeno

Nedávná případová studie provedená skupinou Filtration Group společnosti Parker Hannifin určila výhody, které může systém CFD poskytnout při optimalizaci procesu návrhu a rozvoje hydraulické nádrže.

V první řadě je třeba vzít v úvahu, že konfigurace vstupu do hydraulické nádrže má přímý vliv na celkový charakter proudění a ovlivňuje sílu působící na vnitřní stěny nádrže. V rámci studie navrhla společnost Parker nádrž s možností změny polohy nálevky. Pět konfigurací nálevky umožnilo týmu prozkoumat vliv vlastností vstupu na vzor proudění: nálevka pod úhlem 0º (s úhlově otevřeným dnem), nálevka pod úhlem 90º, nálevka pod úhlem 180º, perforovaná nálevka pod úhlem 0º a perforovaná nálevka s plochým dnem.

V první řadě je třeba vzít v úvahu, že konfigurace vstupu do hydraulické nádrže má přímý vliv na celkový charakter proudění a ovlivňuje sílu působící na vnitřní stěny nádrže. V rámci studie navrhla společnost Parker nádrž s možností změny polohy nálevky. Pět konfigurací nálevky umožnilo týmu prozkoumat vliv vlastností vstupu na vzor proudění: nálevka pod úhlem 0º (s úhlově otevřeným dnem), nálevka pod úhlem 90º, nálevka pod úhlem 180º, perforovaná nálevka pod úhlem 0º a perforovaná nálevka s plochým dnem.

Výsledky počítačových simulací přinesly zajímavé závěry s výraznými rozdíly v míře víření, míchání a rozstřikování hydraulické kapaliny. Za zmínku stojí, že s natáčením úhlu nálevky se snižuje množství vzduchu, které se dostává do kritické oblasti. Pevnostní analýza založená na tlaku předpokládaném systémem CFD působícím na vnitřní stěny nádrže dále zahrnovala velikost výsledného napětí a deformaci konstrukčního materiálu. To umožnilo identifikovat kriticky zatížená/posunutá místa a vyhodnotit bezpečnost konstrukce.

Další užitečná pozorování vyplývající ze simulací zahrnovala vliv polohy nálevky na rozložení smykového napětí, tření stěn nádrže a přenos tepla.

Konstrukce nálevky s prouděním vystupujícím přes perforaci měla mimo jiné významný vliv na hybnost proudění, což vedlo k lepšímu rozložení proudu oleje v nádrži.

Reálné přínosy

CFD je stále důležitější v procesu konstrukčních a rozvojových úloh, jako je optimalizace hydraulických nádrží, protože přináší řadu výhod OEM výrobcům strojů a koncovým uživatelům. Mnohé z těchto výhod vyplývají z výrazného snížení hmotnosti nádrže a jejího půdorysu, přičemž významným příkladem je zvýšená kapacita pro instalaci baterií.

Proces přestavby strojů dříve poháněných vznětovým motorem na elektrické protějšky napájené bateriemi musí obvykle probíhat beze změny vnějšího tvaru. S takovým omezením je často obtížné najít dostatečný prostor pro umístění baterie. Zmenšením plochy hydraulické nádrže se však uvolní místo pro větší kapacitu baterie, díky čemuž mohou stroje pracovat déle na jedno nabití. Ve zkušební případové studii společnosti Parker bylo možné snížit plochu hydraulické nádrže o 75 litrů na stroj. Snížení hmotnosti vozidla může případně zvýšit jeho nosnost, což znamená, že konstruktéři mohou optimalizovat konstrukci podle individuálních požadavků stroje.

Pokud jde o hmotnost, jsou dobře zdokumentovány úspory spotřeby paliva i emisí CO2 díky použití lehčích součástí. Případová studie optimalizace hydraulické nádrže společnosti Parker prokázala úsporu hmotnosti 100 kg na stroj, což přispělo ke snížení spotřeby paliva a snížení emisí uhlíku.

Dalším faktorem, který lze optimalizací hydraulické nádrže získat, je bezpečnost. Hlavní oblastí, na kterou se zde zaměřujeme, je snížení výše zmíněného zavzdušňování. Například při aktivaci hydraulického válce čerpadlo v podstatě nasává olej z nádrže do systému. Když se však hydraulická kapalina vrací do nádrže, obvykle dochází k jejímu provzdušnění. Neodstranění tohoto vzduchu před vstupem do sacího proudu vede k jeho distribuci v celém hydraulickém systému, což může potenciálně narušit manipulaci a pohyb stroje. Optimalizací nádrže lze snížit znečištění vzduchem vstupujícím do sacího proudu téměř na 0 %. Takový výsledek vede ke zlepšení provozuschopnosti stroje a také k vyšší bezpečnosti obsluhy a všech pracovníků v okolí.

Snížení výrobních nákladů

Další úspora je možná díky nižším výrobním nákladům. Zmenšením velikosti nádrže prostřednictvím optimalizace lze snížit množství oceli přibližně o 30 %, což ušetří náklady na materiál i svařování. Tento výsledek také snižuje množství potřebné hydraulické kapaliny a následně i dopad na životní prostředí. V případové studii optimalizace hydraulické nádrže společnosti Parker bylo možné ušetřit 500 000 litrů hydraulické kapaliny na jednu sérii strojů ročně. Celkově zkouška prokázala předpokládané úspory oceli a kapaliny ve výši přibližně 1 milion EUR na jednu sérii strojů v průběhu 12 měsíců.

Sníží se také náklady na údržbu. Kromě toho, že vzduch v systému narušuje manipulaci se strojem, může mít negativní vliv na životnost citlivých hydraulických součástí. Díky optimalizaci nádrže (a její schopnosti omezit zavzdušňování) tedy koncoví uživatelé zaznamenají snížení nákladů na údržbu. U mobilních zařízení bývá nejčastější příčinou poruchy hydraulické čerpadlo. Oprava nebo výměna tohoto komponentu je nákladná a jeho porucha si vyžádá značné prostoje stroje. Jakékoli prostoje jsou nákladné, zejména v nepřetržitých důlních nebo těžebních provozech.

CFD nabízí nespočet dalších oblastí, na které se lze zaměřit, včetně přenosu tepla. Optimalizace nádrže prostřednictvím simulace pomáhá rovnoměrně přenášet teplo a snižuje teplotu kapaliny před jejím vstupem do systému. Na vlastnosti kapalin mají negativní vliv nadměrné teploty, které také mohou ohrozit životnost komponentů.

Další výhodou simulace je možnost zlepšení distribuce průtoku ze zpětných filtrů do sací větve. V rámci procesu optimalizace nádrže navrhne společnost Parker speciální vnitřní přepážky, které nasměrují olej na nejlepší cestu průtoku. Kromě optimalizace proudění pomáhají přepážky s odvodem tepla a odvzdušňováním.

Budoucnost vývoje produktů

V mobilních hydraulických systémech, kde výrobci usilují o spolehlivá, účinná a zároveň nákladově efektivní řešení, prediktivní schopnosti nejmodernějších výpočetních nástrojů s přesností reálného světa umožňují konstruktérům lépe porozumět koherentním jevům a racionálně rozhodovat při rozvoji systémů.

Tyto simulační technologie založené na fyzice pravděpodobně podpoří postupy vývoje produktů spoluprací mezi CAD, PDM a systémy pro správu dodavatelů, a proto umožní inovace v návaznosti na technické požadavky. Nejdůležitější ze všeho je, že výhody pro výrobce OEM a koncové uživatele jsou hmatatelné a značné.

Tyto simulační technologie založené na fyzice pravděpodobně podpoří postupy vývoje produktů spoluprací mezi CAD, PDM a systémy pro správu dodavatelů, a proto umožní inovace v návaznosti na technické požadavky. Nejdůležitější ze všeho je, že výhody pro výrobce OEM a koncové uživatele jsou hmatatelné a značné.

Další informace naleznete na adrese: ZDE