Laserové svařování plastů se stalo pokrokovou a důležitou průmyslově používanou technologií v posledním desetiletí. Pokračující rozvoj nových laserů s vlnovou délkou ve viditelném spektru (zelený laser) a blízké infračervené oblasti spektra v koordinaci s vývojem souvisejících absorbérů přidaných do plastových materiálů poskytují možnost spojování dříve nespojitelných materiálů. Automobilový průmysl, zdravotnický průmysl, elektronický průmysl jsou jen některé oblasti, kde je technologie laserového svařování plastů široce realizována.

Laserové svařování plastů se stalo pokrokovou a důležitou průmyslově používanou technologií v posledním desetiletí. Pokračující rozvoj nových laserů s vlnovou délkou ve viditelném spektru (zelený laser) a blízké infračervené oblasti spektra v koordinaci s vývojem souvisejících absorbérů přidaných do plastových materiálů poskytují možnost spojování dříve nespojitelných materiálů. Automobilový průmysl, zdravotnický průmysl, elektronický průmysl jsou jen některé oblasti, kde je technologie laserového svařování plastů široce realizována.

V současné době je rostoucí zájem průmyslu o rozšíření svařování na rozdílné plastové materiály. K překonání problémů spojených se svařováním plastových materiálů je velmi důležité pochopení mechanismů spojování, morfologie a molekulární chování konstrukce plastu. Také pochopení výsledných mechanických a tepelných vlastností, hustotu difúze, migrace, deformace atd.

Historie svařování plastů

Už na počátku 70. let se prováděly úplně první pokusy laserového svařování termoplastických polymerů. Byl použitý CO2 laser na 100 mikronový polyethylenový film. Svařoval se v přeplátovaném spoji. Nicméně k průlomu pro laserové svařování polymerů došlo až v polovině 90. let minulého století, kdy byly vyvinuty stabilní diodové lasery v rozmezí vlnových délek 800 – 1 100 nanometrů na výkonových úrovních do 200 wattů. Dnes se nejčastěji používá vlnová délka laseru pro svařování 980 nm nebo 1 064 nm. Typický rozsah výkonu laseru pro svařování plastů je 10 W až 50 W.

Současné technologie

Diodový nebo vláknový laser Solaris je obvykle integrován se zrcadly vychylovanou skenovací hlavou laserového paprsku, další možností je umístění laseru na robotu. Pro zvýšení rychlosti svařování se nyní uplatňuje kombinace robotu a laseru se skenovací hlavou. K vedení výkonu laserového paprsku od laserového zdroje se používá optického vlákna. Vlákno je u diodových laserů buď pasivní (nezvyšuje výkon laseru, pouze jej přenáší) nebo aktivní – zvyšující výkon laserového zdroje (princip vláknového laseru). Vláknový laser Solaris má velmi stabilní výkon a parametry laserového zdroje jak v kontinuálním módu (CW) tak i v pulsním módu laseru. Stabilita laserového výkonu je velmi důležitá pro svařování plastů, kdy je potřebné dosáhnout konstantní teploty plastu.

Roboty KUKA

V aplikacích s lasery Solaris se výborně osvědčuje robot KUKA KR 10 R1100 (KR AGILUS). Tento typ robota byl uveden na trh před dvěma lety a stal se okamžitě jedním z nejlépe prodávaných modelů. Může pracovat v 5 nebo 6 osách a disponuje maximální mezní zátěží 10 kg. Při jeho vývoji byl kladen velký důraz zvlášť vysoké pracovní rychlosti a ve své třídě vynikající dosah cca 1101 mm.

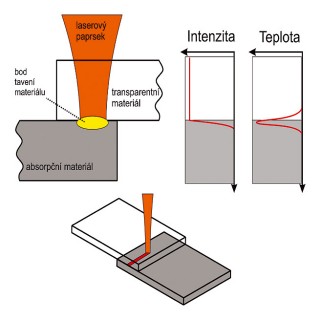

Princip laserového svařování

Základní princip laserového svařování polymerů je znázorněn na obrázku. Překrytý spoj dvou plastů je základní konfigurace pro svařování polymerních materiálů. „Horní" část plastu je transmisní pro vlnovou délku laseru (laser prochází přes materiál) na „spodní" polymer, který naopak velmi dobře absorbuje laserový paprsek, a tedy mění jeho energii na tepelnou (zahřívá se). Schopnost absorbovat laserové světlo je důsledkem chemických barviv nebo pigmentů také nazývaných „absorbers", které se přidávají k polymeru před lisováním. Nejpoužívanější absorbér jsou saze, ale používá se mnoho dalších barviv nebo pigmentů.

Infračervený kapalný absorbér

Zajímavý je jiný typ svařování, kdy se přidává infračervený kapalný absorbér jako aditivum mezi povrchy jen před svařováním. Tato absorbční kapalina se prodává pod obchodním označením „Clear Weld" a během svařování absorbuje energii laserového paprsku na rozhraní mezi povrchy materiálů. Začíná tak roztavení povrchu a jejich svaření dohromady jen v úzké oblasti kolem spoje. Jedním z velkých problémů souvisejících s laserovým svařováním termoplastických polymerů je řízení absorpce energie paprsku v ploše materiálu na společném rozhraní. Většina polymerů je obvykle průhledná nebo průsvitná ve viditelné a blízké infračervené oblasti, takže pouze s pigmenty nebo chemickými přísadami je dosaženo vhodné absorpce k vlnové délce laseru. Při svařování laserem je absorbér přidán pouze do „spodní" absorbující části, zatímco „horní" část musí být transparentní k vlnové délce.

Výhody laserového svařování plastů

V důsledku uvedených vlastností principu svařování leží svar „uvnitř" dvou materiálů, podobným způsobem, jak je známo z odporového svařování kovů. Mezi hlavní přednosti laserového svařování polymerů patří neviditelný spoj prováděný vysokou rychlostí s velmi nízkým tepelným příkonem a minimálním ovlivněním okolí svaru.

Jak dosáhnout kvalitního svaru?

Optimální kvalita svaru, co se týká pevnosti, se obvykle dosahuje při určitém vedení energie (tj energie dodaná na jednotku délky), což znamená, že je určitý poměr mezi výkonem a rychlostí svařování. Příliš nízké vedení energie může mít za následek mírné adhezní přilnutí, zatímco příliš vysoká energie laseru může mít za následek rozklad materiálu (shoří, zuhelnatí). Ke sledování teploty svařování slouží řada metod. Nejběžněji se používají pyrometry, které nabízejí možnost sledovat proces svařování on-line. Měření teploty je bezkontaktní a může být propojené s on-line řízením výkonu laseru. Pro správnou kvalitu svaru je nutné mít dostatečný přítlak svařovaných ploch. Svařitelné materiály běžné na trhu se skládají z různých kombinací obou amorfních polymerů (jako je ABS, PC, PU, PMMA, PVC) a semikrystalických polymerů (jako jsou PP, PE a POM), např. následující kombinace: ABS – PC / PU – PC / PP – PE / PMMA – PVC / PC – POM / PMMA – POM.