Společnost Salvagnini, přední světový výrobce ohýbaček plechů, přechází u své nové generace strojů P2lean od tradiční architektury pohonů k novému řešení, které pro regulaci polohy používá místo servoměničů instalovaných centrálně v rozváděči distribuované servozesilovače. Toto řešení s pohony řady AKD-D od firmy Kollmorgen přináší výrazné úspory nákladů při výrobě i provozu stroje.

Společnost Salvagnini, přední světový výrobce ohýbaček plechů, přechází u své nové generace strojů P2lean od tradiční architektury pohonů k novému řešení, které pro regulaci polohy používá místo servoměničů instalovaných centrálně v rozváděči distribuované servozesilovače. Toto řešení s pohony řady AKD-D od firmy Kollmorgen přináší výrazné úspory nákladů při výrobě i provozu stroje.

Další prvenství italského výrobce strojů: nahrazení centrálního hydraulického čerpadla synchronizovanými elektrickými servopohony.

Každý cyklus ohýbacího stroje začíná tím, že obsluha založí plechový polotovar na vodorovnou zakládací plochu stroje. Polotovar je potom k ohýbací jednotce podán automaticky pomocí polohovacích os pod přidržovačem. Plech je přidržovačem sevřen na určeném místě a ohýbací jednotka s pohyblivými nástroji vykoná potřebný počet pohybů, aby plech ohnula do požadovaného tvaru. Přesnost ustavení polotovaru do referenční pozice na úplném začátku pracovního cyklu je rozhodující pro kvalitu všech následných výrobních operací.

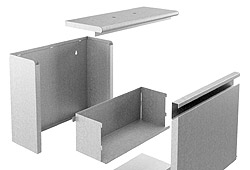

K řízení vestavěné polohovací jednotky používá Salvagnini distribuované servoměniče AKD-N od firmy Kollmorgen. Jde o nové produkty od specialisty na techniku pohonů a řízení pohybu, které lze snadno instalovat tam, kde je třeba, i v těsné blízkosti motorů. Jednou z výhod této distribuované architektury, implementované na sedm distribuovaných servopohonů stroje P2lean, je dramatické snížení nákladů na kabeláž.

Při použití centralizované struktury se servoměniči v rozváděči bylo nutné mezi každým motorem na stroji a měničem v rozváděči naistalovat stíněný kabel pro napájení a druhý kabel pro zpětnou vazbu ze snímače polohy, oba o délce až 10 m. Pro sedm polohovaných os to tedy bylo 140 m kabelu (pro každý pohon dvakrát deset metrů). Nové řešení využívá zdrojový modul AKD-C v rozváděči a sedm distribuovaných servopohonů seskupených do dvou skupin s třemi a čtyřmi pohony. Toto řešení si vystačí s 40 m kabelu. V celkové délce jsou dva hybridní kabely přenášející napájení i zpětnou vazbu mezi rozváděčem a dvěma nejbližšími pohony o celkové délce 20 m, 3 m kabelu pro připojení pohonů v první skupině a 4,5 m pro pohony v druhé skupině. Průměrná vzdálenost mezi zařízeními namontovanými přímo v provozu (krytí IP67) totiž není přes 1,5 m. Dále je nutné počítat s napájením motorů. Ani ty nejsou nikdy dále než 1,5 m od příslušného distribuovaného servozesilovače AKD-N. Protože motory Kollmorgen používají jednokabelové připojení, je třeba celkem jen 7,5 m kabelu. Kombinace distribuovaných servozesilovačů a jednokabelového připojení tedy ušetří celkem 100 m kabelu, nebo v relativním vyjádření 71 %.

Pečlivý návrh technického vybavení stroje přináší i jiné výhody než jen nižší přímé náklady na mnohem kratší kabely. Kabeláž také zabírá na stroji méně místa a snáze a rychleji se instaluje. Dobu montáže zkracuje také menší počet konektorů – to znamená 30% úsporu nákladů.

Další výhoda distribuovaných servopohonů není patrná na samotném stroji, ale v rozváděči. To, že v něm nejsou umístěny servoměniče, znamená méně ztrátového tepla, které je třeba odvádět z uzavřeného prostoru rozváděče, a proto se snižují i náklady na chlazení. To má řetězový efekt: zaprvé menší, a proto i levnější chlazení, a zadruhé zlepšení energetické účinnosti, protože menší chlazení má menší spotřebu elektřiny. V reálných podmínkách odhaduje Kollmorgen úspory na přibližně 30 %.

Úspora místa, větší energetická efektivita a nižší náklady na instalaci a montáž: to jsou tři výhody, které přináší použití distribuovaných servopohonů se servoměniči AKD-N od společnosti Kollmorgen a které znamenají hmatatelné úspory nákladů. Je zajímavé, že pečlivý návrh technických prostředků v tomto případě znamená také nižší náklady na hardware. Ze strany instalace pohonů jsou u nejmenších strojů, které Salvagnini vyrábí, náklady na distribuované řešení nejméně o 3,5 % nižší než u řešení s centralizovaným řízením. Pro stroje s větším výkonem a větším počtem řízených os jsou úspory ještě větší a mohou dosáhnout až 10 %.

Savagnini využívá pohony Kollmorgen ještě k dalším svým inovacím. Pro nahrazení centralizovaného hydraulického systému s hlavním čerpadlem a tomu odpovídajícím výkonným asynchronním motorem použili konstruktéři tři vysoce účinné servopohony se servomotory Kollmorgen AKM a servoměniči řady S700, které dodávají výkon jen tehdy, když je to třeba. Výsledkem je, že se zvyšuje energetická účinnost, protože pohony jsou aktivní jen v samotném okamžiku ohýbání a není třeba udržovat v neustálé pohotovosti celý systém se vším všudy. Vzhledem ke standardní přesnosti pohonů Kollmorgen může být síla potřebná k ohýbání plechů vyvozena rychleji a s lepší opakovatelnou přesností, a to znamená lepší kvalitu výroby.

Shrnuto, společnost Savignini při vývoji stroje P2lean úspěšně zlepšila hospodárnost i šetrnost k životnímu prostředí, a nová automatická ohýbačka plechu je proto velmi dobře konkurenceschopná. Společnost Kollmorgen jako dodavatel distribuovaných servopohonů významně přispěla ke zvýšení energetické účinnosti stroje a úspornosti s ohledem na kabeláž, prostor v rozváděči a chlazení.

Autor: Fabio Massari, Sales Manager, Kollmorgen, Itálie