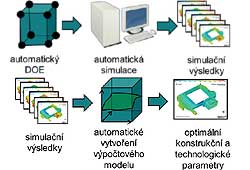

Virtuální a reálný systém VARIMOS ® dokáže objektivně navrhnout konstrukční a technologické řešení výroby, které zajistí nejlepší možné, předem defi nované, kvalitativní výsledky. VARIMOS® tvoří dvě základní části – virtuální a reálná. VARIMOS®Virtual automaticky navrhne optimální řešení výroby.

Virtuální a reálný systém VARIMOS ® dokáže objektivně navrhnout konstrukční a technologické řešení výroby, které zajistí nejlepší možné, předem defi nované, kvalitativní výsledky. VARIMOS® tvoří dvě základní části – virtuální a reálná. VARIMOS®Virtual automaticky navrhne optimální řešení výroby.

Během návazného postupu lze s využitím systému VARIMOS®Realnastavit proces vstřikování na zvoleném vstřikovacím stroji, vycházející z výsledků softwaru VARIMOS®Virtual, poté provést vzorkování a reálnou optimalizaci. Reálný VARIMOS® může také sloužit ke 100 % kontrole sériové výroby. VARIMOS®Virtual a VARIMOS®Real mohou uživatelům pomáhat jako samostatné optimalizační systémy.

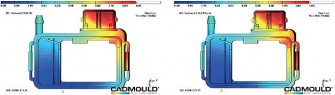

Zajímavým úkolem, využívajícím software VARIMOS®Virtual, bylo porovnat zoptimalizované deformační výsledky pro zadanou plastovou konstrukci, pokud výrobky chladnou ve stojatém vzduchu o teplotě 20°C, vůči dílům chladnoucím ve vodě o teplotě 16°C. Zároveň byl analyzován vývoj teploty výrobku po jeho vyhození z formy a to opět pro chladnutí na vzduchu a ve vodě. Tyto teploty mohou být snímány v automatickém režimu nebo v časových okamžicích, které uživatel softwaru před analýzou stanoví. Do simulačního procesu vstupují dvě skupiny dat: kvalitativní data a konstrukční + technologická data. Zvolená kvalitativní data (zvl. tolerance rozměrů) byla automaticky zpracována s ohledem na vhodný rozsah konstrukčních úprav a s ohledem na stanovené rozpětí technologických parametrů. Software VARIMOS ®Virtual návazně zpracoval uvedené podklady a doložil, že ne všechny tolerance jsou dosažitelné a navíc v případě chladnutí ve vodě dojde – v porovnání s chladnutím na vzduchu – ke zhoršení některých deformačních výsledků, viz obr. 1.

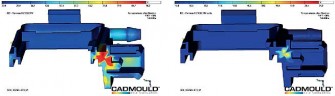

Zajímavé je porovnání optimálních konstrukčních úprav a technologických parametrů, které zajistí co nejlepší kvalitativní data. Jak vyplývá z obr. 2, odlišná by měla být poloha vtoku, pokud výrobek chladne ve vodě.Rozdíl optimálních parametrů nespočívá pouze v poloze vtoku, ale také se změní optimální teplota taveniny, doba dotlaku a doba chlazení! Obr. 3 přináší pak porovnání doby chladnutí výrobku především mimo formu. Ve kterémkoli okamžiku doby chladnutí výrobku mimo formu je možné uložit teplotu plastového dílu a zjistit, jaká je povrchová teplota, teplota ve středu tloušťky stěn, případně teplota kdekoli po průřezu stěnami konstrukce. Příklad řezu dílem, zachycující stav teplot materiálu ve 2. min. po odformování, je uveden na obr. 4. Vidíme zde místo kumulace materiálu se značně vyššími teplotami než v jiných částech řezu. Ze simulačních výsledků vyplývá, že optimální konstrukční a technologické parametry souvisejí s podmínkami chladnutí vstřikovaných dílů, minimálně těch, které jsou vyrobeny ze semikrystalických plastů.

Výjimečnou vlastností softwaru VARIMOS® Virtual je schopnost komplexního kvalitativního vyhodnocení vztahů mezi konstrukcí dílu, technologií výroby i okolním prostředím. Přednáška na konferenci Plasty a Formy 2018 obsahuje komplexnější porovnání získaných výsledků.

Obr. 1: Část posuzovaných kvalitativních kritérií pro konstrukci chladnoucí na vzduchu (horní část obrázku). Z výsledků je patrné, že jeden rozměr leží na hranici tolerance a jeden je mimo toleranci (modrý pruh). V dolní části obrázku je výřez z výsledků pro konstrukci chladnoucí ve vodě: dva rozměry jsou na hraně tolerance a jeden leží mimo toleranci. (Do úvahy není zahrnuta nestabilita plnicích problémů.)

Obr. 2: Optimální poloha vtokového ústí (žlutý kužel) pro konstrukci chladnoucí na vzduchu (nahoře) a ve vodě (dole)

Obr. 3.: Doba chladnutí výrobku do teploty okolí (nahoře chladnutí na vzduchu, dole ve vodě). Nejteplejší místo konstrukce vychladne ve vodě 16,7 x rychleji než na vzduchu.

Obr. 4: Teplota PA6 v řezu konstrukcí ve 2. min. po odformování.