Software Vericut se pohybuje na poli simulací a verifikací NC strojů již 25let. Tento produkt je vyvíjen Americkou společností CG Tech, která má sídlo v Californii. Celosvětově z tohoto dlouholetého vývoje těží na tisíce uživatelů z celého světa. Hlavními odvětvími, kde Vericut vyniká, jsou aerospace, automotive, výroba forem a v dnešní době se tento systém dostává i do menších nástrojáren.

Software Vericut se pohybuje na poli simulací a verifikací NC strojů již 25let. Tento produkt je vyvíjen Americkou společností CG Tech, která má sídlo v Californii. Celosvětově z tohoto dlouholetého vývoje těží na tisíce uživatelů z celého světa. Hlavními odvětvími, kde Vericut vyniká, jsou aerospace, automotive, výroba forem a v dnešní době se tento systém dostává i do menších nástrojáren.

Obecně se dá říct, že tento simulační software vyniká tam, kde obrábíme na strojích, které mají drahý strojní čas, tak také třeba všude tam, kde cena polotovaru nedovoluje vyrábět zmetkové součásti. Co se týká českého a slovenského trhu, má společnost AXIOM TECH na 35 aktivních uživatelů, kterým se Vericut zapsal jako silný nástroj pro řešení problémů s náběhem nových NC programů do výroby. V tomto článku bych chtěl poodhalit základní funkčnost a několik zkušeností s Vericutem od našich zákazníků a dále bych rád více přiblížil část Vericutu, která se stará o optimalizaci obrábění a tím se snaží zefektivnit a zkrátit čas potřebný k obrábění Vašich součástek. Modul OptiPath ke svým výpočtům využívá velké přednosti Vericutu, kdy v každé chvíli při obrábění známe přesné technologické parametry řezu a tím dokážeme vyhodnocovat, jestli je nástroj zatížen na maximální mez přípustných hodnot, nebo je ještě technicky možné zvýšit určité řezné parametry, tak aby bylo dosaženo optimálních hodnot posuvů při obrábění.

Systém Vericut

Když si na začátek položíme otázku, čím je systém Vericut výjimečný a čím vyniká nad konkurencí, tak odpověď je snadná. Tento systém totiž simuluje obrábění na základě NC kódu, takže nám dovoluje oproti interním simulacím odladit chyby, které nejsou jen v rámci obráběcích operací, ale také například při různých procesních pohybech stroje, dále také kontrolujeme kolize všech částí stroje nejen vůči nástroji, ale také vůči ostatním komponentám stroje. Nedílnou součástí je také kontrola limitů pracovního prostoru stroje, takže pomocí Vericutu eliminujete prostoje vzniklé tím, že jste zvolili stroj s malým pracovním prostorem, popřípadě se provedlo upnutí na nevhodný přípravek a tím nejsme schopni se stávajícím strojem tyto součásti obrobit.

Co se týká funkčnosti systému Vericut, jedná se samozřejmě o systém modulární, kdy jsme schopni nakonfigurovat vše tak aby byl zákazník schopen odsimulovat své stroje. Základním modulem je Verification, což je v podstatě prostředí, na které navazujeme další podpůrné moduly. Nejzásadnějším modulem je modul Machine Simulation, který nám dovoluje provádět právě simulace celých obráběcích strojů. Tento modul bývá doplněn o modul MultiAxis, který nám dovoluje využívat více os najednou, rozšiřuje také počet současně pracujících kanálů, tak aby bylo možno simulovat opravdu složité stroje například se synchronizací. Vericut jde rovněž doplnit o několik „podmodulů", kterými lze funkčnost rozšířit o zajímavé funkce. Jedná se například modul Autodiff, který nám dovoluje provádět pokročilé analýzy přídavku a podřezání. Dále jsou možnosti v oblasti programování měřicích sekvencí, simulace broušení nástrojů nebo například různé možnosti exportů obrobených modelů. V neposlední řadě lze Vericut rozšířit o modul OptiPath, o kterém bude řeč ve druhé polovině tohoto článku.

Co se týká samotné simulace v systému Vericut můžeme si představit jako bychom měli k dispozici reálný stroj, který pomocí tohoto systému můžeme i ovládat pomocí daných příkazů řídicího systému. V podstatě se dá říct, že programátor může ještě před započetím práce vyzkoušet, jestli je jeho stroj vůbec schopen danou technologickou operaci zvládnout nejen co se týká výklonu a rozsahu vřetena, ale například také rozsahu celého stroje. Tímto způsobem nám tak může být Vericut nápomocen ještě před samotným programováním.

Jeho největší síla ale přichází právě po postprocesingu, kdy kontrolujeme opravdu data, která jdou potom do výroby. Základní myšlenkou simulace ve Vericutu je tedy přesunout ladění NC programů ze stroje na pracoviště programátora, kde kontrolujeme vše tak jako by to reálně jelo na daném CNC stroji a pak následně vše pošleme do výroby, kde již nedochází ke známým zpomalováním posuvů ve strachu, aby nedošlo k nějaké kolizi a podobně. Tyto odladěné NC programy můžeme tedy bez obav pustit plným posuvem, tak jak předepsal technolog pro danou operaci.

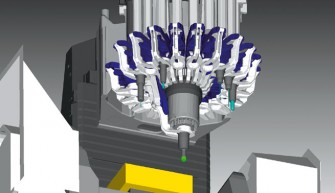

Jedním ze zákazníků, kteří se rozhodli posunout simulaci a verifikaci ve své společnosti na vyšší úroveň je společnost EMT Púchov, která se zabývá výrobou forem pro pneumatikářský průmysl. Prvním strojem, který byl převeden do virtuálního prostředí, byl Chiron FZ15S. Tento stroj má své specifikum v košovém zásobníku nástrojů. Při konzultacích s programátory jsme se dozvěděli, že je značný problém kontrolovat nejen nástroj ve vřeteni, ale také nástroje které můžou být umístěny v tomto zásobníku a v určitých pozicích. Proto byl požadavek vytvořit co nejpřesnější simulační model celého pracovního prostoru. Výsledný model můžete vidět na obrázku. 1

Obrázek 1 - Simulační model stroje Chiron FZ15S

Jak jsem již naznačil, v začátku tohoto článku druhou polovinu bych rád věnoval problematice optimalizací CNC obrábění pomocí modulu OptiPath.

Trocha teorie, aneb jak Vericut OptiPath funguje

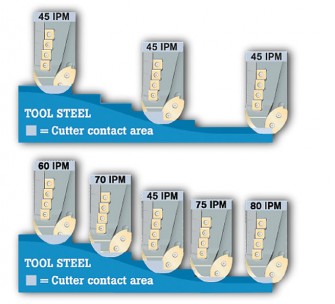

Většina NC programátorů při přípravě programů vždy v každé operaci najde kritické místo s například největší hloubkou řezu, anebo největším radiálním krokem nástroje a pro toto místo nastaví řezné parametry tak, aby bylo bezpečně obrobitelné. Tyto řezné parametry jsou sice pro celou operaci bezpečně nastaveny, ale neznamená to, že jsou produktivně stanoveny. Pokud se rozhodneme použít modul Optipath můžeme pro každou hloubku řezu a radiální překrytí nastavit jiné parametry řezu. Tato možnost nám dovolí následně podle různých kritérií přenastavit hodnoty posuvu tak, aby byla produktivita v každém kroku obrábění co možná nejvyšší. Popsaný princip znázorňuje obrázek 2.

Obrázek 2 - Princip modulu OptiPath

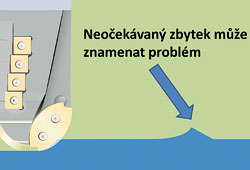

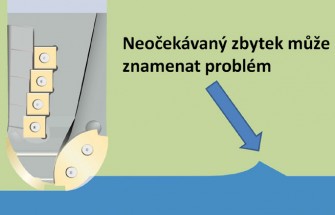

Další neméně důležitá funkce, kterou tento modul dokáže plnit je možnost ochrany vašich nástrojů nejen při vysokorychlostním frézování, kde není až takovým cílem další zrychlení posuvů, ale naopak je vyžadováno hlídání stavu, kdy například z předchozí vrstvy nebyl materiál plně odebrán a přebytečný materiál by při plném posuvu mohl přetížit řeznou hranu a tím zničit nástroj, popřípadě dílec. V tomto případě Optipath vyhodnotí přetížení nástroje a dojde ke zpomalení posuvu tak, aby nebylo překročeno maximální množství odebíraného materiálu. Tuto funkčnost vysvětluje obrázek 3.

Obrázek 3 – Ochrana nástroje před přetížením

Pro koho je primárně modul OptiPath určen?

V podstatě platí jen několik málo omezení pro použití tohoto modulu. Modul se nehodí na optimalizaci již optimalizovaných drah podle jiné metody, například pomocí trochoidálního frézování anebo specializovaných modulů pro CAM systémy jako je třeba modul Volumill. Optimalizace těchto drah nepřináší samozřejmě kýžené výsledky, jelikož tyto technologie jsou natolik chytré, že nenechávají další prostor pro zlepšení NC programu. Dále není optimalizace příliš vhodná pro korigované dráhy, protože tam následně pro různé průměry nástrojů jsou diametrálně odlišné řezné parametry. Posledním z nejvýraznějších omezení modulu OptiPath jsou programy, které byly z velké části psány ručně a již obsahují různé přednastavení posuvů programátorem.

Nyní se podívejme na ideální nasazení OptiPath modulu. Ideálním zákazníkem pro tento modul je programátor, který připravuje díly, kde je velké množství odebíraného materiálu, dlouhá doba obrábění a podobně. Typicky dobré dosahované výsledky nacházíme například v odvětví výroby forem, kde se frézují například dutiny, nebo speciální tvárníky, kdy z polotovaru odebereme mnoho materiálu. Dalším zajímavým odvětvím jsou například Peltonovy turbíny a podobné díly, kde doba frézování nezřídka kdy překročí dny i týdny. V těchto ideálních případech je možné dosáhnout časové úspory mezi 10 – 25%. Nejsou ovšem výjimky, kdy modul Optipath dokáže ušetřit i více jak 50%, jako například na součástce na obrázku 4.

Obrázek 4 - úspora 50% při frézování desky

Optimalizační metody v modulu OptiPath

Jak již bylo na začátku tohoto článku předesláno, díky funkčnosti systému Vericut kdy známe v každém místě přesné řezné parametry obrábění, jsme dále schopni vyhodnotit, jestli je nástroj na svém limitu produktivity či nikoliv. Právě modul Optipath na základě těchto vyhodnocení dokáže přenastavit v každém místě NC kódu i posuvy tak aby byly možnosti daného nástroje využity na 100%. My jako uživatel můžeme ovlivnit, jakou metodu pro přenastavení řezných parametrů máme využít. Metody mezi sebou jdou i kombinovat pro to aby bylo možné dosáhnout nejlepších výsledků. Základní metody optimalizace jsou:

· Metoda konstantní tloušťky třísky

o Tato metoda je vhodná v místech kdy frézujeme jen malým radiálním krokem a úběr materiálu je realizován spíše hloubkou řezu, typicky by se dalo říct, že tato metoda je vhodná pro obrábění po kontuře, Z-level dokončování a podobně.

· Metoda konstantního odebíraného objemu

o V tomto případě se jedná o metodu vhodnou pro optimalizace frézování při plném záběru celým průměrem frézy, typicky pro frézování drážek, hrubování a podobně.

· Metoda podle použitím podle tabulek

o Nejpreciznější nastavení optimalizace, kdy můžeme dle doporučení výrobce nástroje zadat různé násobitele rychlosti posuvu pro různé hloubky a radiální překrytí kroku, tak abychom pokryly co nejvíce oblast použití nástroje. Tato metoda je nejpřesnější a nejefektivnější, ale vyžaduje velmi dobrou znalost technologických limitů nástroje.

· Metoda optimalizace „obrábění ve vzduchu"

o Jen málo uživatelů CAM systémů si uvědomuje, že velké ztráty produktivity jsou generovány již v CAM systému, kdy různé nájezdy a přejezdy v programu systém generuje s pracovním posuvem, tak aby byly bezpečné. Typicky jsou to různé 2D operace, které jsou generovány z křivek, profilů a podobně. V tomto případě OptiPath díky znalosti řezných parametrů dokáže posoudit, které pohyby jsou reálně řezné, a které jsou jen „obráběním vzduchu". U těchto částí programu Optipath může zvýšit hodnoty posuvů k hranici blížící se hodnotám rychloposuvu. Někdy pouze tímto optimalizačním procesem dojde k úspoře času kolem 10 – 20 %.

Vericut obsahuje ještě další optimalizační metody pro obrábění, ale tyto metody jsou již hodně specializované na určité sekce programu, kde se jejich nasazení vyplatí opravdu jen při nutnosti jít s našimi NC programem na limity produktivity, jak nástroje, tak i stroje.

Závěrem

Závěrem by se dalo říct, že systém Vericut najde uplatnění všude tam, kde není lhostejno, jestli stroje a nástroje využívají svého potenciálu. Zároveň dokáže pomoci tam, kde chceme ještě kontrolovat ne jen kolizní stavy našeho obrábění, ale také správnost zvolených řezných parametrů. Optipath vyžaduje sice vyšší znalost řezného procesu, a maximálních dovolených parametrů vašich strojů a nástrojů, ale využitím těchto parametrů, dokáže posunout produktivitu NC programu mnohem výše.

Pokud Vás možnosti optimalizace zajímají a měli byste zájem o provedení testování přímo na Vašich konkrétních součástech, neváhejte kontaktovat náš CAM tým, který rád provede optimalizaci a zjistí, jak na tom Vaše NC programy z hlediska produktivity jsou.

Za CAM a Vericut tým společnosti AXIOM TECH s.r.o.

Jakub Černý