Vynález a zdokonalování technologií pro 3D měření v posledních šesti desetiletích umožnily výrobu stále sofistikovanějších a kvalitnějších výrobků. Vše začalo v 60. letech 20. století, kdy do automobilového průmyslu pronikly souřadnicové měřicí stroje (CMM) spolu s prvním softwarem pro 3D měření. V té době bylo softwarové inženýrství v plenkách; neexistoval standardní počítač ani operační systém. To znamená, že tyto rané nástroje pro 3D měření byly uzavřenými systémy a každá značka 3D metrologického hardwaru poskytovala svůj vlastní software. Takto vznikla potřeba vybavit laboratoře pro 3D měření četnými softwarovými produkty.

Vynález a zdokonalování technologií pro 3D měření v posledních šesti desetiletích umožnily výrobu stále sofistikovanějších a kvalitnějších výrobků. Vše začalo v 60. letech 20. století, kdy do automobilového průmyslu pronikly souřadnicové měřicí stroje (CMM) spolu s prvním softwarem pro 3D měření. V té době bylo softwarové inženýrství v plenkách; neexistoval standardní počítač ani operační systém. To znamená, že tyto rané nástroje pro 3D měření byly uzavřenými systémy a každá značka 3D metrologického hardwaru poskytovala svůj vlastní software. Takto vznikla potřeba vybavit laboratoře pro 3D měření četnými softwarovými produkty.

Některé společnosti dodnes používají více než pět různých značek softwaru pro 3D měření zároveň. Používají například jeden nebo dva různé softwarové systémy pro souřadnicové měřicí stroje, obvykle poskytnuté samotnými výrobci souřadnicových měřicích strojů, dva nebo tři systémy pro přenosné měřicí systémy, jako jsou měřicí ramena, skenery se strukturovaným světlem a laserové dálkoměry, a jeden nebo dva pro svá digitální měřidla.

Problémy vyplývající z používání více různých softwarů pro 3D měření

Není překvapením, že společně s rostoucím počtem používaných softwarových produktů se zvyšují i náklady na měření a riziko chyb:

Operátorům je třeba poskytnout školení pro zvládnutí více uživatelských rozhraní a pracovních postupů.

Údržbu a aktualizace softwaru je třeba spravovat zvlášť pro každý produkt.

Měřicí projekty je nutné duplikovat a přizpůsobit zvlášť pro každé softwarové řešení.

Pokud se spoléháme na více softwarových programů, je nutné zvládnout více pracovních postupů, což snižuje výkonnost týmu provádějícího 3D měření:

Operátoři souřadnicových měřicích strojů obvykle obsluhují pouze souřadnicové měřicí stroje, zatímco operátoři přenosných přenosné metrologie se obvykle specializují na jeden nebo dva typy přenosných měřicích zařízení, což vede k vytváření jakýchsi sil (skupin) v rámci týmu, které omezují flexibilitu a efektivitu týmové práce.

Operátoři získávají povrchní znalosti každého softwaru namísto prohlubování znalostí jednoho, což vede k prodlužení doby tvorby měřících programů.

Správa dat je složitější, protože každý software má svůj vlastní specifický formát, což vede k nutnosti dalšího zpracování. Data je třeba sloučit do takových formátů, které bude technický a výrobní tým moci zpracovat.

1. vývojová fáze:

Hardwarově neutrální software a standardy pro 3D měření V 90. letech 20. století a počátkem 21. století se objevil hardwarově neutrální software a standardy pro 3D měření, které umožnily jednomu softwaru zvládnout několik značek hardwaru pro 3D měření. Například:

V 90. letech 20. století a počátkem 21. století se objevil hardwarově neutrální software a standardy pro 3D měření, které umožnily jednomu softwaru zvládnout několik značek hardwaru pro 3D měření. Například:

• Několik softwarových řešení pro souřadnicové měřicí stroje implementovalo více řídicích protokolů a začalo používat neutrální protokol I++ DME (protokol měřicího vybavení), který umožnil provoz hardwaru souřadnicových měřicích strojů od různých výrobců.

• Došlo k zavedení standardu DMIS (standard pro rozhraní měřicího vybavení), který umožnil offline softwarovým nástrojům pro programování souřadnicových strojů vytvářet programy pro více značek softwaru a hardwaru a zajistil určitou úroveň výměny dat mezi jednotlivými značkami.

• Společnosti zabývající se vývojem softwaru uvedly na trh hardwarově neutrální software pro 3D měření, který dokázal ovládat více značek skenovacích ramen a laserových trackerů. Tento průlom umožnili výrobci přenosných měřicích zařízení, kteří se rozhodli nabídnout otevřené sady nástrojů pro vývoj softwaru určené ke komunikaci s jejich hardwarem.

Hardwarově neutrální software pro 3D měření představoval značný pokrok, protože umožnil operátorům připojit se k více značkám hardwaru pomocí jednoho softwaru. Měřicí technologie však nadále zůstávaly v oddělených silech:

• Pracovní postupy pro měřicí stroje a postupy přenosné metrologie byly natolik odlišné, že operátoři nadále pracovali v oddělených prostředích.

• Digitální měřidla bylo možné ovládat pouze pomocí specializovaného měřicího softwaru.

• Robotické automatizované měřicí buňky byly uvedeny na trh pomocí specializovaných softwarových řešení, která úzce integrovala programování trajektorie s měřicími sekvencemi, což vedlo ke vzniku nového softwarové sila.

Jediným způsobem, jak kombinovat měření z více softwarových systémů, bylo sloučit výsledky těchto nekompatibilních systémů externě. Aby mohli výrobci eliminovat sila, zefektivnit pracovní postupy a vylepšit procesy pro 3D měření, muselo dojít k převratnému technologickému posunu.

2. vývojová fáze: Univerzální softwarová platforma pro 3D metrologii

Univerzální softwarová platforma pro 3D metrologii

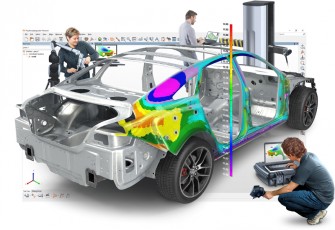

V roce 2016 společnost InnovMetric přišla s průlomovým řešením, když uvedla na trh první verzi softwaru PolyWorks|Inspector™, který dokázal ovládat přenosná měřicí zařízení i souřadnicové měřicí stroje pomocí jednoho uživatelského rozhraní.

PolyWorks|Inspector 2016 byl jedinečný, protože umožnil operátorům přenosných měřicích zařízení a operátorům souřadnicových měřicích strojů:

Používat stejné pracovní postupy a softwarové nástroje pro přípravu kontrolních projektů, provádění měřicích sekvencí, analýzu výsledků měření a vytváření hlášení.

A rychle přizpůsobit měřicí sekvence různým technologiím. Operátoři tak mohli během několika minut například upravit stávající kontrolní projekt určený pro souřadnicové měřicí stroje tak, aby fungoval s přenosnými metrologickými zařízeními.

Díky těmto nově nabytým schopnostem již nebylo třeba duplikovat kontrolní projekty, což vedlo ke značným časovým úsporám a snížení výskytu chyb. Operátorům měřících strojů nyní stačilo nastavit kontrolní projekt, určit měřicí sekvence a vytvořit kontrolní protokoly pouze jednou.

Od té doby společnost InnovMetric své řešení PolyWorks|Inspector neustále vylepšuje. Uživatelé nyní mohou:

Integrovat digitální měřidla a vizuální kontroly do měřicích možností softwaru, tedy eliminovat silo v podobě digitálního měřidla.

V rámci jednoho kontrolního projektu předem nastavit šablony měření pro několik 3D měřicích zařízení, například jednu pro souřadnicový měřicí stroj a druhou pro měřicí rameno. Uživatelé si mohou vybrat šablonu, kterou potřebují, podle dostupnosti hardwaru a všechna naměřená data a výsledky měření týkající se dané součásti jsou uloženy ve stejném kontrolním projektu bez ohledu na použitou měřicí technologii, což usnadňuje analýzu a vytváření hlášení.

Využít univerzální datové středisko pro vytváření hlášení a analýzu výsledků měření získaných z externích dat. Vzhledem k úzké integraci, která je potřebná k dosažení optimálního výkonu, robotické automatizované měřicí buňky obvykle nabízejí software pro přípravu projektů a provádění měření. Univerzální datové středisko umožňuje uživatelům automaticky přenášet naměřená data do softwaru PolyWorks|Inspector hned po jejich zachycení.

Významné výhody poskytované univerzální softwarovou platformou pro 3D měření

Zákazníci, kteří přešli na univerzální platformu pro 3D měření PolyWorks|Inspector, uvádějí, že mohli výrazně snížit náklady na měření:

• Snižují se náklady spojené se školením, protože členům týmu se nyní stačí naučit pracovat s jedním softwarem.

• Díky menšímu počtu aktualizací softwaru se snižují náklady na údržbu softwaru.

• Dochází k redukci času potřebného k provedení hardwarově nezávislých kontrolních kroků o tisíce člověkohodin ročně, protože se nyní provádějí pouze jednou za kontrolu.

Zákazníkům se také podařilo zvýšit výkonnost svých týmů pro 3D měření:

• Řešení umožňuje operátorům přenosných měřicích zařízení snadno zvládnout souřadnicové měřicí stroje a operátorům souřadnicových měřicích strojů zase bezproblémový přechod na přenosná zařízení. Týmy jsou tak všestrannější, což usnadňuje vyrovnat se s nepřítomností kolegy nebo nedostupností zařízení.

• Operátoři si zlepšují dovednosti díky tomu, že mohou získávat hlubší znalosti o kontrole rozměrů v rámci jednoho softwaru.

• Dochází k odstranění rizika výskytu lidských chyb, kterým se při duplikování projektů nedalo vyvarovat.

• Automatické ukládání všech kontrolních dat a výsledků do jediného úložiště eliminuje potřebu slučovat výsledky externě.

Vydejte se na cestu k univerzální 3D analýze rozměrů a kontrole kvality

Se svou univerzální 3D metrologickou softwarovou platformou PolyWorks|Inspector způsobila společnost InnovMetric revoluci ve 3D metrologii tím, že řeší problémy měřicích týmů. A co je nejdůležitější, umožňuje spojení všech 3D naměřených dat, což usnadňuje přímé sdílení kontrolních projektů s ostatními odděleními, což je zásadní krok směrem k digitálnímu podniku.