V automobilovém průmyslu, který je hybnou silou vývoje a pokroku v hledání nových, lepších, levnějších, chytřejších a sofistikovanějších technologií, se objevuje stále masivněji použití inovativních plastických hmot, ať již přímo jako plnohodnotných konstrukčních materiálů nebo jako materiálů pro stavbu různých doplňkových komponentů.

V automobilovém průmyslu, který je hybnou silou vývoje a pokroku v hledání nových, lepších, levnějších, chytřejších a sofistikovanějších technologií, se objevuje stále masivněji použití inovativních plastických hmot, ať již přímo jako plnohodnotných konstrukčních materiálů nebo jako materiálů pro stavbu různých doplňkových komponentů.

Tyto nové plastické hmoty mají výrazně vylepšené vlastnosti, co se týká jejich odolnosti proti různým druhům namáhání, ať už mechanického, tak i chemického charakteru. Nové plastické hmoty vydrží mnohem déle a více než dříve. Z důvodu svých nově nabytých vlastností je někdy také podstatně složitější na povrchy těchto plastů cokoliv natisknout, přilepit nebo na ně nanést nějakou povrchovou úpravu nebo je povrchově leptat.

Tyto nové plasty mají mnohdy svoje vlastnosti tak vylepšené oproti působení chemikálií, působení vlivů životního prostředí, ultrafialového záření atd., že jejich povrchy velmi dobře odpuzují kapaliny, plyny a výpary, takže se je nedaří jednoduše spojovat pomocí lepidel, nedají se natírat a potiskovat, nedají se na ně nanášet práškové barvy, kovy a podobně. Tyto plastické hmoty mají rozličná pojmenování jako např. bayblend, polykrabonát, polypropylen, různé druhy polyetylénů, silikonové směsi, duroplasty, termoplasty, ale i polyamidy s různým plnivem, polyolefinové plasty atd. Existuje nějaký způsob, jak tyto nové excelentní vlastnosti plastických hmot místně přizpůsobit tak, aby se hmoty mohly dále upravovat a spojovat?

Jednou z možností je nechat na povrchy plastických materiálů působit určitou dobu elektricky nabitý proud částic – tzv. ionizovaný plyn. Zkrátka řečeno namířit proud plasmy na povrch plastů s tím, že se budeme snažit „rozbombardovat ochranou ulitu" plastických hmot bez toho, aby se plastům ublížilo a narušila se jejich chemická a pevnostní stabilita.

Úprava povrchu proudem plasmy je v podstatě úprava jen několika málo prvních monomolekulárních vrstev materiálu. Je to velmi šetrná úprava, pomocí které lze výrazně měnit povrchovou energii materiálu a tím i tedy smáčivost povrchu. Na takto upraveném povrchu lze s úspěchem adhezně lepit s velmi dobrým přenosem smykového napětí, lakovat, tisknout, nanášet povrchovou úpravu, zkrátka vše co si lze představit s potřebou dobrého držení. V podstatě se proudem plasmy povrch materiálu vyčistí i od případných zbytků různých nánosů a cizích látek a to i na úrovni virů a bakterií, což má opodstatnění i v medicínském odvětví.

Zařízení na výrobu plasmy

Nyní se zaměřme na to, jakým způsobem můžeme v provozních podmínkách získat plasmu jako takovou. Společnost Relyon z Německa, která plasmová zařízení vyrábí, používá dva různé systémy získávání plasmy. Plasmová zařízení tak můžeme rozdělit na dvě kategorie a to horkou plasmu nebo studenou plasmu.

Teplota plasmy

– Horká (9 700 °C) – vysoká elektronová hustota; plastické kolize mezi elektrony a částicemi vytváří reaktivní částice, elastické srážky zahřívají těžké částice a tak se energie elektronů spotřebovává.

– Studená (27 až 730 °C) – nízká elektronová hustota; plastické srážky způsobují chemické změny plasmatu, menší množství elastických srážek lehce zahřívá těžké částice.

Generátor studené plasmy Relyon PZ2 – mobilní, snadno přenosný

V zařízení pro výrobu studené plasmy Relyon PZ2 vzniká proud plasmy z částic vzduchu, které proudí kolem piezoelektrického krystalu, který je aktivován elektrickým napětím, a to při běžném atmosférickém tlaku. Mezi krystalem a stěnou generátoru vznikne vysokonapěťový elektrický oblouk, který ionizuje částice vzduchu tak, že výsledkem je proud plasmy.

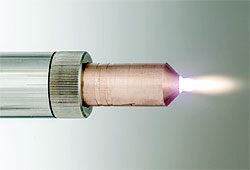

Generátor horké plasmy Relyon PB3

V zařízení Relyon PB3 lze horkou plasmu vyrobit pomocí vysokonapěťového výboje, respektive působením elektrického vysokonapěťového oblouku v prostředí různých druhů plynu. Do plynu přiváděného do zařízení PB3 se mohou přimíchávat různá chemická aditiva, která jsou strhávána proudem plasmy, dostávají se tak na povrch ošetřovaného materiálu, kde tyto přídavné chemikálie narážejí vysokou rychlostí a zůstanou navázané na vrchní vrstvy základního materiálu.

Plazmové napařování resp. naprašování, sprejování různých vrstev na povrchy

Tímto způsobem můžeme nanášet:

– Oxidy (SiOx, SiO2, InOx, SnOx, TiO2, CaO2 atd.)

– Polymery (polyoelfiny, fluoropolymery, silikonové polymery)

– Uhlíkové povlaky (DLC uhlík, nanotuby atd.)

Pomocí plasmových zařízení Relyon při úpravě povrchů různých materiálů lze dosáhnout vysoké spolehlivosti při čištění, což má za následek spolehlivost při následném lepení a to opakovaně, za stálé kvality. Plasmová zařízení jsou velmi málo náročná na údržbu, ošetřování a obsluhu. Jsou vhodná jak pro sériovou výrobu s možností řízení jejich běhu pomocí integrace do výrobní linky, tak i pro výrobu s menším stupněm automatizace, až po výrobu po jednotlivých kusech.