Náklady na údržbu jsou obvykle hlavní částí celkových provozních nákladů ve většině továren. Tradiční náklady na údržbu (tj. práce a materiál) v průběhu posledních 20 let vzrostly obrovskou rychlostí. Například v roce 1981 utratily továrny v USA více než 600 miliard dolarů pro udržení svých kritických výrobních systémů. V roce 1991 se tyto náklady zvýšily na více než 800 miliard dolarů a v roce 2000 již činily 1,2 bilionu dolarů. Tyto nárůsty ukazují, že cca jedna třetina až jedna polovina z těchto nákladů na údržbu je dáno i neefektivními metodami řízení údržby.

Náklady na údržbu jsou obvykle hlavní částí celkových provozních nákladů ve většině továren. Tradiční náklady na údržbu (tj. práce a materiál) v průběhu posledních 20 let vzrostly obrovskou rychlostí. Například v roce 1981 utratily továrny v USA více než 600 miliard dolarů pro udržení svých kritických výrobních systémů. V roce 1991 se tyto náklady zvýšily na více než 800 miliard dolarů a v roce 2000 již činily 1,2 bilionu dolarů. Tyto nárůsty ukazují, že cca jedna třetina až jedna polovina z těchto nákladů na údržbu je dáno i neefektivními metodami řízení údržby.

Dominantním důvodem tohoto neefektivního využívání výdajů na údržbu je nedostatek faktických údajů, které kvantifikují, kdy a jaký druh servisu je potřeba k údržbě, opravě nebo výměně kritického stroje, zařízení a systémů v továrně. Organizace v oblasti údržby obvykle chybují v pravidelném sledování výkonu zařízení, provádění úkolů údržby, ve sledování historie poruch nebo dalších údajů, které by mohly a měly by být použity k plánování harmonogramu úkolů. Tím by se zabránilo předčasnému selhání, došlo by k prodloužení životnosti kritických výrobních prostředků a snížily by se náklady za jejich životní cyklus. Plánování údržby tak bylo, a v mnoha případech stále je, definováno až poruchami zařízení nebo „pocitem" personálu údržby, který svévolně určuje druh a četnost pravidelné údržby. Například většina továren, které využívají termografické kontroly, tak činí jednou za rok nebo každých 6 měsíců. To je právě ono svévolné rozhodnutí, které není opřeno o jakékoliv faktické údaje.

Kromě toho, ředitelé ignorující dopady provádění údržby na kvalitu výrobků, celkové provozní náklady a hlavně na následný zisk, se mohou připravit na velký problém. Obecné názory typu „Údržba je nutné zlo" nebo „Nelze snížit náklady na údržbu bez následků" byly pravdivými tak před 10 nebo 20 lety. Vývoj se nicméně nezastavil, a tak nástroje pro měření veličin v terénu a systémy řízení údržby poskytují prostředky pro účinnou optimalizaci údržby.

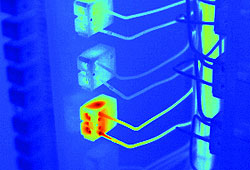

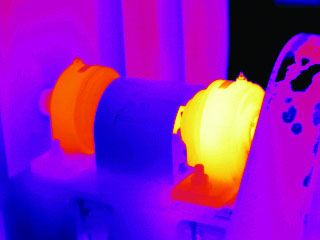

Nástroje, jako jsou infračervené termokamery nebo vibrometry, mohou být použity ke sledování provozních podmínek kritických výrobních zařízení, strojů a systémů. Poznatky získané z těchto nástrojů poskytují prostředek pro následné efektivní řízení údržby. Minimálně poskytnou informace k omezení nebo odstranění zbytečných oprav, mohou zabránit katastrofickému selhání strojů, a sníží negativní dopad neefektivní údržby na produktivních výrobních linkách, které nejsou nutné.

Při plném využití schopností měřících přístrojů poskytují informace pro celkovou optimalizaci provozních parametrů, pro prodloužení životnosti zařízení a náklady životního cyklu výrobního zařízení. Informační systémy pro řízení údržby pak poskytují historická data a prostředky, které používají údaje dodané nástroji pro prediktivní údržbu, jako jsou infračervené kamery, vibrometry, nebo též měřiče kvality elektrické energie.

Průmyslové závody obvykle používají dva typy řízení údržby, variantu „než se to porouchá" nebo preventivní údržbu.

Údržba formou „než se to porouchá"

Tato logika řízení údržby je jednoduchá a přímočará. Když se stroj porouchá, je třeba ho opravit. Přístup k údržbě výrobních strojů formou „Když to není rozbité, nešahej na to" byl hlavní náplní servisních činností od doby postavení první továrny a důvody znějí rozumně. Továrny používající tuto metodu řízení neutrácejí peníze na údržbu do doby, než stroj nebo zařízení přestane fungovat. Run-to-failure je reaktivní způsob řízení čekající na selhání stroje nebo zařízení a až následně je provedena údržba/oprava stroje. V pravém slova smyslu se tak nejedná o řízení údržby a také je to nejdražší způsob zajištění údržby.

Nicméně, je třeba říci, že jen málo podniků používá skutečnou Run-to-failure filozofii. Téměř ve všech případech provozy provádí základní preventivní úkoly, tj., lubrikaci, nastavení strojů a další úpravy, a to i v případě Run-to-failure prostředí. Nicméně v tomto typu řízení údržby jsou nová nastavení a nějaké větší opravy strojů a ostatních zařízení továrny provedeny až v případě, kdy zařízení přestalo fungovat nebo vykazuje významnou chybovost. Mezi hlavní náklady spojené s tímto typem řízení údržby jsou:

• Vysoké náklady na zásoby náhradních dílů;

• Vysoké náklady na práci přesčas;

• Vysoké náklady na prostoje výrobních strojů;

• Nízká schopnost produkce.

Vzhledem k tomu, že v takovéto továrně není žádná snaha předvídat požadavky na údržbu zařízení, musí být podnik schopen reagovat na všechny možné poruchy všech kritických zařízení v továrně. Tento reaktivní způsob řízení nutí oddělení údržby udržovat rozsáhlé zásoby náhradních dílů, které zahrnují náhradní stroje nebo alespoň všechny hlavní komponenty pro všechna důležitá zařízení. Alternativou je spolehnout se na dodavatele zařízení, které mohou poskytnout okamžitou dodávku všech potřebných náhradních dílů. I když tato možnost existuje, extra odměna za urychlené dodání podstatně zvyšuje náklady na opravu, a taktéž náklady na neplánované prostoje potřebné k nápravě porouchaných strojů.

Výsledkem tohoto reaktivního typu řízení údržby jsou vyšší náklady na údržbu a nižší dostupnost výrobních strojů. Analýzou těchto nákladů lez dojít k tomu, že oprava provedená v reaktivním nebo run-to-failure režimu je v průměru cca třikrát vyšší než stejné opravy provedené v rámci údržby s pravidelným nebo preventivním režimem. Plánování oprav poskytuje možnost minimalizovat dobu nutnou k opravě a související mzdové náklady. To také poskytuje prostředky na snížení negativního dopadu rychlých dodávek a nerealizované produkce.

Preventivní údržba

Existuje mnoho definic preventivní údržby, ale všechny tyto programy jsou řízeny časově. Jinými slovy, úkoly údržby jsou dány určitou dobou nebo hodinami, které jsou založeny na statistických a historických informacích pro určité typy zařízení. Obrázek 1.1 ukazuje příklad statistické životnosti stroje. Střední doba provozu mezi poruchami (Mean-time-to-failure, MTTF) nebo též vanová křivka naznačuje, že nový stroj má vysokou pravděpodobnost selhání v průběhu prvních hodin či týdnech provozu, které je obvykle způsobené výrobním problémem nebo chybnou instalací. Po počáteční fázi je pravděpodobnost poruchy relativně nízká. Pak se pravděpodobnost selhání opět výrazně zvyšuje a je závislá na délce životnosti stroje i na době jeho provozu. V preventivní formě údržby jsou revize, mazání, opravy nebo nastavení strojů plánované na základě statistiky MTTF.

Vlastní realizace preventivní údržby se značně liší. Některé programy jsou velmi omezené a skládají se například jen z mazání točivých částí a drobných úprav. Komplexnější programy preventivní údržby plánují opravy, mazání, úpravy nastavení a repase pro všechny kritické stroje v závodě. Společným jmenovatelem všech těchto programů preventivní údržby je plánovací kalendář. Všechny preventivní programy řízení údržby předpokládají, že se stroje budou opotřebovávat v rámci statisticky daného časového horizontu, který je typický pro konkrétní typ stroje. Například horizontální jednostupňové odstředivé čerpadlo pracuje za normálních podmínek 18 měsíců a pak je třeba vyměnit jeho opotřebené díly. Při použití preventivního modelu řízení údržby bude čerpadlo odstaveno a repasováno po 17 měsících provozu.

Problém tohoto přístupu k údržbě je v tom, že reálný režim provozu a systémové změny nebo specifika dané továrny mají přímý vliv na obvyklou provozní životnost strojů. Střední doba mezi poruchami (MTBF) nebude stejná pro čerpadlo čerpající vodu pro čerpadlo pro transport abrazivních materiálů. Výsledkem použití MTBF statistik pro plánování údržby jsou pak buď zbytečné opravy nebo katastrofální selhání. V prvním příkladu nemusí být čerpadlo repasováno hned po 17 měsících, a tak náklady na práci a použitý materiál pro provedení opravy by byly vynaloženy zbytečně. V druhé variantě by použití preventivní údržby bylo ještě dražší. Pokud selže čerpadlo před stanoveným termínem 17 měsíců, jsme nuceni jej opravit pomocí run-to-failure techniky. Oprava je provedena reaktivně, tj. náklady jsou zpravidla třikrát vyšší než oprava, která je plánována dopředu.

Prediktivní údržba

Prediktivní údržba je program preventivní údržby řízený aktuálními podmínkami daných zařízení. Místo spoléhání se na průmyslově standardizované nebo průměrné statistiky životnosti používá prediktivní údržba při plánování činností údržby přímé monitorování provozního stavu strojů. To znamená, že se měří jejich účinnost, provozní a teplotní parametry a dalších ukazatele, k určení skutečné průměrné doby mezi poruchami nebo k určení ztráty účinnosti zařízení, což by následně mohlo ohrozit chod kritických systémů a zařízení podniku. Tradiční časově řízené preventivní metody poskytují pouze vodítko k obvyklé životnosti daného stroje. Konečné rozhodnutí o plánech na opravu nebo repasování strojů je učiněno pouze na základech intuice a osobní zkušenosti pracovníka údržby.

Komplexní program prediktivní údržby může a bude poskytovat věcné údaje o aktuálním provozním stavu kritických aktiv, včetně jejich účinnosti, stejně jako o mechanickém stavu každého pohonu a provozní účinnosti jednotlivých systémových procesů. Tato data poskytují pro řízení údržby zásadní údaje, které jsou potřebné pro efektivní plánování a činnosti údržby.

Prediktivní údržba je však mnohem více. Je to prostředek pro zlepšení produktivity, kvality výrobků a celkové účinnosti výroby a výrobních provozů. Prediktivní údržba není jen monitorování vibrací nebo sledování teplot termokamerou nebo analýza lubrikace ložisek nebo některá z dalších nedestruktivních testovacích metod. Spíše je to filozofie a postoj, který jednoduše řečeno používá aktuální provozní stav technologických celků a systémů s cílem optimalizovat celkový provoz zařízení. Komplexní program prediktivního řízení údržby využívá kombinaci nákladově nejefektivnějších nástrojů, tj. termovizi, monitorování vibrací, tribologie a další nedestruktivní zkušební metody k získání aktuálních provozních stavů kritických výrobních systémů a na základě těchto faktických údajů plánuje veškeré činnosti údržby dle potřeb jednotlivých zařízení a výrobních celků.

Zařazení prediktivní údržby do komplexního programu řízení údržby poskytne schopnost optimalizovat dostupnost výrobních procesů a výrazně sníží náklady na údržbu. Také nabídne prostředky na zlepšování kvality výrobků, produktivity i ziskovosti.

Program prediktivní údržby může minimalizovat neplánované poruchy všech elektrických a mechanických zařízení v továrně a zajišťuje, že i opravená zařízení jsou akceptovatelném provozním stavu. Prediktivní údržba je také schopna identifikovat problémy dříve, než se stanou vážnými. Většinu problémů tak lze minimalizovat, pokud jsou zjištěny a opraveny včas. Zároveň platí, že závažnost selhání je přímo úměrná rychlosti opotřebení. Pokud je problém odhalen včas, lze tak ve většině případů zabránit opravám většího rozsahu.

Výhody

Efektivní využití preventivní údržby, včetně prediktivních technologií, odstraní 33–50 % z výdajů na údržbu, které se promrhají ve většině výrobních podniků. Na základě historických údajů lze počáteční úspory generované efektivními programy preventivní a prediktivní údržby shrnout do následujících oblastí:

1. Eliminace neplánovaných prostojů způsobené selháním zařízení nebo systémů. Obvykle je dosaženo snížení o 40–60 % během prvních dvou let a až 90% snížení bylo dosaženo a udrženo do pěti let.

2. Zvýšení využití pracovní síly. Statisticky věnuje servisní technik reálné opravě průměrně 24,5 % své pracovní doby nebo také cca 2 hodiny za směnu. Identifikací přesného servisního úkolu potřebného k nápravě nedostatků, stejně jako včasné zajištění dílů, nástrojů a podpory potřebné k odstranění problému, může preventivní/prediktivní údržba výrazně zvýšit efektivitu. Většina podniků byla schopna dosáhnout a udržet 75–85% využití servisního času pro opravy.

3. Zvýšení kapacity. Hlavním přínosem efektivního programu preventivní/prediktivní údržby je zvýšení propustnosti nebo výrobní kapacity závodu. V krátkodobém horizontu, tj. v rozsahu 1-3 let, se zvýšení udržitelné kapacity pohybuje mezi 15–40 %. Dlouhodobě bylo dosaženo zlepšení na úroveň 75–80 %.

4. Snížení výdajů na údržbu. V některých případech se po zavedení preventivního/prediktivního programu aktuální výdaje na údržbu zvýší v průběhu prvního roku. Tento nárůst, který obvykle činí 10–15 %, je způsoben v důsledku nalezení přirozených problémů zjištěných právě použitím prediktivních technologií. Jsou-li tyto problémy odstraněny, lze následně očekávat snížení nákladů na práci a materiál v rozmezí od 35 % do 60 %.

5. Zvýšená životnost. Obvykle je užitná životnost výrobních aktiv prodloužena o 33–60 %. Detekování nastupujících problémů nebo odchylek od optimálních provozních podmínek před samotným poškozením přináší jednoznačnou výhodu. Provádění drobných úprav nebo oprav a zabránění menším problémům stát se většími může prodloužit efektivní životnost zařízení téměř neomezeně.

Shrnutí

Uměle tvořené vysoké náklady na údržbu jsou způsobené kombinací neefektivních metod řízení a nedostatkem včasných a faktických znalostí o stavu zařízení a představují významnou příležitost pro téměř každé výrobní a produkční podniky po celém světě. Efektivní využití preventivních/ prediktivních technologií poskytuje prostředky, jak této příležitosti plně využít. Při správném použití může být 33–50 % zbytečných výdajů na údržbu odstraněno a zároveň dosaženo efektivního využívání zdrojů výrobního podniku.

Zpracováno z podkladů společnosti Fluke Corporation, www.fluke.cz